에지 AI는 이제 단순한 기술이 아닌 다양한 산업의 중심축으로 자리 잡고 있다. AI 대중화를 선도하는 생성형 AI의 부상과 함께, 언제 어디서나 AI를 활용할 수 있는 에지 AI에 대한 관심이 급증하고 있다. 특히 제조, 수송, 교통 등 다방면에 에지 AI 기술을 접목시키는 어드밴텍의 사례는 이 기술이 가진 잠재력과 방향성을 잘 보여준다. 글로벌 기술 밴더와의 협업을 통해 혁신적인 솔루션을 제시하는 어드밴텍의 전략은 AI 활용의 진입장벽을 낮추며, 디지털화된 미래로의 전환을 가속화하고 있다. ‘에지 AI(Edge AI)’가 활동 무대를 넓히고 있다. 에지 AI는 PC·스마트폰·태블릿 등 기기를 비롯해 다양한 설비에서 AI 활용이 가능하도록 지원하는 차세대 기술이다. 기존에 AI 기능을 구현하기 위해서는 각 서버를 거쳐야 했지만, 이러한 제약 없이 언제 어디서든 AI를 쓸 수 있는 기술로 에지 AI가 조명받고 있다. 각종 조직의 내부에서부터 산업 현장까지 다양한 공간에서 AI를 활용하는 데 필수적인 기술이다. 특히 ‘생성형 AI(Generative AI)’가 AI 대중화를 이끌면서 에지 AI에 대한 수요도 급증하는 추세다. 이에 각 기업은 엣지 AI 기술에

헥사곤 자산 수명주기 인텔리전스 사업부(Hexagon Asset Lifecycle Intelligence Division, 이하 헥사곤 ALI)는 지난 24일 서울 포시즌스 호텔에서 ‘Make Data Make Sense(데이터에 가치를 더하다)’를 주제로 ‘헥사곤 라이브’ 서울 행사를 개최했다고 밝혔다. 헥사곤 ALI는 플랜트 산업 소프트웨어 분야의 세계적인 선두 기업으로 이번 행사에 국내 건설, 석유화학, 제조, 전력 등 주요 산업 분야의 실무자 및 관계자 400여 명이 참석했다. 올해 헥사곤 라이브 서울에서는 헥사곤 ALI가 기업이 보유한 다양한 데이터의 잠재력을 발견하고, 디지털 혁신 기술을 통해 글로벌 경쟁력을 강화하며, 빠르게 변화하는 AI 시대에 적응하기 위한 전략과 최신 기술 트렌드를 소개하며 큰 호응을 얻었다. 특히 이번 행사를 위해 방한한 마티아스 스텐버그 헥사곤 ALI의 글로벌 CEO가 기조연설자로 나서 헥사곤의 비전과 비즈니스 전략에 대한 발표를 진행했다. 이어 미쓰비시 케미칼, 포스코 E&C, SK지오센트릭, 이수화학, LG화학, GS파워, 현대건설, 베올리아 등의 고객 사례가 함께 공유됐다. 이와 함께 ‘헥사곤 라이브 서울’에

와고코리아가 DC 회로 보호를 위한 전자 회로 차단기 ‘WAGO ECB’를 출시했다. WAGO ECB는 새로운 24 VDC용 멀티 채널 ECB는 4채널과 8채널 버전으로 제공되고, 프로세스 및 제조 산업·자동차 생산·엔지니어링 분야에서 센서 및 액추에이터와 함께 사용된다. 32mm 폭의 콤팩트한 멀티 채널 모듈로 만들어진 전자 회로 차단기로, 8채널 모듈은 싱글 채널 모듈보다 최대 50% 적은 공간을 차지한다. 4채널 모듈은 8채널 모듈로 교체 가능하다. LED로 표시되는 온·오프·리셋 버튼과 DIO 신호는 각 ECB 채널의 직관적이고 안정적인 제어를 지원한다. 트립 전류 설정 조정이 용이하고, 플러그인 커넥터는 오 배선을 방지하여 설치 시간을 단축한다. 또한 조정 가능한 사전 경고 기능으로 과전류 발생을 사전에 경고하여 다운타임을 줄인다. 와고코리아는 이번 출시에 이어 통신 기능을 갖춘 멀티채널 ECB 제품도 출시 예정이다. 오토메이션월드 김승준 기자 |

화인스텍이 컨포멀 코팅 검사(Conformal Coating Inspection)에 특화된 머신비전 시스템 두 종을 산업에 제시했다. 컨포멀 코팅은 습기·먼지·화학제·열·충격 등에 취약한 반도체 및 전자기기를 보호하는 기술이다. 쉽게 말해 보호 대상에 일종의 보호막을 씌우는 특수 코팅 공정이다. 컨포멀 코팅을 통해 보호되는 제품은 반도체·전자기기부터 자동차·항공기 전자 장비, 의료기기, 통신 장비, 산업 시스템, 로봇, 센서 등이다. 이 과정에서 코팅 누락, 코팅 두께 불량, 기포 및 불순물, 불균일 코팅, 균열 등 컨포멀 코팅의 결함을 검사하는 과정이 중요하다. 화인스텍은 먼저 센텍(Sentech)의 초고속 CMOS CoaXPress 스캔 카메라 시리즈 'STC-LBGP251BCXP124'를 내세웠다. 해당 솔루션은 자동광학검사(Automated Optical Inspection, AOI) 기기에 탑재되는 에어리어 스캔 카메라다. 소형·경량화 디자인, 설치 직관성이 확보됐고, 장거리 전송 성능이 특징이다. 여기에 하나의 케이블로 전원을 공급하는 ‘PoCXP(Power over CXP)’를 지원한다. 이어 유레시스(Euresys) ‘Coaxlink Quad

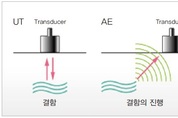

제철소 및 석유화학플랜트, 발전플랜트 같은 대규모 산업 분야 등에서 밸브에서의 누설은 빈번히 발생하는 현상으로 고압과 고온수증기 등을 취급하는 발전플랜트나 부식성 가스, 용액 또는 가연성 가스 등을 취급하는 석유화학 플랜트에서 중대한 사고 발생을 미연에 방지하기 위해 누설을 조기 검출하는 것이 요구되고 있다. 또한 미세누설이 시작 되는 경우에는 사전 인지가 어렵고 단위시간당 누설량은 적더라도 장기간에 걸쳐 누설이 계속되면 손실량은 막대하게 늘어나게 되므로 이것이 원인이 된 경제적 손실도 증가하게 된다. 또한 유해가스의 경우 안전보건 등의 심각한 인적, 물적 자원의 위해를 일으키게 된다. 따라서 누설이 일어나고 있는 밸브들을 조기에 발견하여 그 누설량으로 인한 손실을 정량적, 정성적으로 평가할 수 있는 검사 기술이 매우 중요하게 인식되고 있다. 해당 기술은 다양한 산업 현장에서 사용 중인 각종 중요 밸브에 대해 음향방출(Acoustic Emission) 센서 및 고속, 정밀 데이터 수집 및 분석기술을 이용하여 내부 미세 누설 및 설비 이상 상태를 실시간 감시와 사전 진단이 가능하도록 개발하여, 요즘 4차 산업혁명의 화두인 스마트 팩토리 구축을 위한 예지정비 및

글로벌 기술 기업 다이슨이 25일(현지 시간) 미국 펜실베니아주 필라델피아에서 개최된 국제로봇학술대회 ‘ICRA 2022’에서 가정용 로봇의 미래를 일부 선보이고, 빠르게 성장하고 있는 다이슨의 로보틱스팀에 합류할 전 세계 우수 로보틱스 전문가 채용에 적극 나선다. 다이슨은 ICRA 2022를 통해 첨단 로보틱스에 대한 포부를 밝히고, 가사 및 기타 노동 작업을 수행할 수 있는 자율 장치 개발의 가속화를 알릴 예정이다. 다이슨 공식 소셜 계정을 통해서도 공개한 영상에서 다이슨은 직접 디자인한 로봇 손(robotic hand)이 다양한 물체를 집는 장면을 보여줘 로봇청소기 제품을 넘어 다양한 로보틱스 기술 및 제품 개발을 진행하고 있다는 점을 시사했다. 로보틱스 관련 연구개발은 다이슨의 수석 엔지니어인 제이크 다이슨의 주도하에, 영국 월트셔에 위치한 훌라빙턴 캠퍼스에서 비밀리에 진행되어왔다. 현재 다이슨은 역대 최대 규모의 엔지니어 채용을 진행하고 있다. 올해 전 세계적으로 다이슨에 신규 채용된 인력은 약 2,000명으로, 이중 절반이 엔지니어, 과학자 및 개발자이다. 다이슨은 로보틱스 분야를 강화하고자 컴퓨터 비전, 머신러닝, 센서, 메카트로닉스를 포함해 다

엠블록스(M-Blocks)라는 기업명은 마이크로(Micro)의 작은 단위들이 블록처럼 모여 큰 혁신을 이루자는 의미다. 엠블록스는 물류로봇으로 사업을 시작했다. 하지만 기업의 정의가 ‘물류로봇 전문기업’이 아니라 ‘사람을 위한 로봇 솔루션 전문기업’이다. 앞으로 사람을 위한 여러 로봇을 개발할 계획이기 때문이다. 김찬중 엠블록스 대표와의 일문일답이다. Q. 엠블록스는 어떤 기업인가? A. 엠블록스는 사람들이 소중하고 의미 있는 시간을 더 많이 가질 수 있도록, 사람을 대신해 일하는 로봇을 만들자는 비전을 가진 스타트업이다. 지난 해 설립한 후 올해 2월 첫 로봇인 ‘물류로봇’을 개발했다. Q. 첫 제품으로 물류로봇을 선택한 이유가 있나? A. 창업하기 전에 물류로봇 기업에서 설계 업무를 담당했다. 아무래도 잘 알고, 잘 할 수 있는 아이템이다보니 첫 제품으로 선택하게 됐는데, 순서로 본다면, 창업을 하고 물류로봇을 선택한 것이 아니라 현장의 문제점을 해결할 물류로봇을 개발해야 겠다는 결심이 든 후 사업을 시작하게 됐다. Q. 현장의 문제점이라고 하면 어떤 것을 말하나? A. 설계 일을 하면서 물류로봇이 운영되는 현장을 수시로 다녔다. 어떤 때는 일주일 내내

측정 기술 전문기업 테스토코리아(지사장 전경웅)는 중앙 모니터링 시스템인 ‘testo Saveris’ 베이스 교체를 위한 특별 프로모션을 진행한다고 밝혔다. 테스토코리아는 올해 말까지 기존 고객을 대상으로 ‘testo Saveris’ 베이스와 소프트웨어를 기존의 4.5 버전에서 올해 업데이트된 5.0 버전으로 교체하는 경우에 구매 금액의 20% 할인 혜택을 제공하며 설치비를 25% 할인해주는 특가 이벤트를 진행한다. Saveris 베이스는 프로브의 측정값을 수집하여 소프트웨어로 전달해주는 중앙 처리 장치이다. Saveris 베이스를 업그레이드하는 경우, 신기술인 Ultrarange 기술이 적용되어 통신 속도가 개선될 뿐만 아니라, Wi-fi 연결이 가능하며, 보다 다양한 센서를 적용할 수 있다. 또한, 알람 리마인드 기능을 포함하여 소프트웨어에서 다양한 기능을 추가 제공한다. 테스토의 ‘testo Saveris’는 제품의 품질에 중요한 영향을 미치는 환경지표를 모니터링할 수 있는 중앙 모니터링 시스템으로 중앙에서 실시간 모니터링을 지원한다. 측정값이 설정한 주기마다 기록되기 때문에 어느 시점에 온습도를 비롯한 환경지표 등을 조절해야 하는지 명확히 파악할 수

IoT, 센서, AI(Artificial Intelligence) 기술로 빌딩은 점점 더 스마트해지고 있다(그림 1). 이러한 기술들이 모여 새로운 가능성을 열면서 사용자들은 더 간편한 삶을 누릴 수 있다. 빌딩의 접근성, 유연성, 사용자 친화성에 대한 수요가 높아짐에 따라 케이블이나 무선을 사용한 센서/엑추에이터 네트워크(Sensor/Actuator Networks)가 더 중요해지고 있으며, 이는 빌딩의 에너지 효율과 IT 보안을 위해서도 중요하다. KNX 칩셋 기술 KNX는 수년간 빌딩의 통신 및 자동화를 위한 국제표준으로 자리잡았다. 이 표준의 기원은 1990년 초 EIB(European Installation Bus)라는 명칭의 표준에서 찾을 수 있다. 여기에 BATIBUS(프랑스)와 EHSA(네덜란드)와 같은 다른 표준들이 더해져 2006년 KNX 협회가 탄생했다. KNX는 분산형 버스 시스템으로서, 각기 다른 수많은 공급사 및 제조사의 모든 KNX 인증 제품은 상호적으로 네트워크에 연결하고 구성할 수 있다(그림 2). 엔지니어링 툴 소프트웨어(ETS)를 사용하면 모든 KNX 네트워크에서 설계, 구성, 진단을 할 수 있다. 물리적 수준에서 가장 많이

“온라인 기술지원 강화로 고객 생산성 향상에 도움 주겠다.” 코로나19로 인해 많은 기업들이 비대면, 온라인을 통한 업무처리가 일반화되면서 코메츠도 온라인 비대면 기술지원을 확대하고 있다. 코메츠 김재헌 대표는 현장방문 형식에서 온라인 업무협의 방식으로 변경하기 위한 준비를 지난해부터 해왔으며, 올해는 그 범위를 더욱 확대해 나가겠다고 말한다. Q. 주력하는 사업은. A. 코메츠는 수분, 습도, 온도, 압력, 가스 분야의 계측기, 분석기 등을 해외 제조사와 총판대리점 계약 후 관련 제품을 직수입 공급하는 무역상사로서, 반도체, 석유화학, 제약·바이오, 제철·제강, 자동차·항공·선박 등 산업체 전반에 걸쳐 생산 공정과 품질관리 목적으로 유통·판매하고 있다. 또한, 국가기관 연구소, 기업체 기술연구소 등에 관련 분야의 기술지원을 통해 적합한 솔루션을 제공하고 있다. Q. 지난해 비즈니스 성과는 어땠으며, 올해 기대는. A. 2021년도는 코로나 여파에도 불구하고 반도체 시장의 호황과 비대면 작업의 요구에 따른 스마트공장 및 자동화의 추가 수요의 효과로 10% 매출 향상을 달성했다. 2022년도는 코로나의 불안감이 어느 정도 해소될 거라는 기대감으로 많은 투자가

재해 발생 직후의 초동 조사 및 재해 복구에는 신속한 대응이 요구된다. 이것을 확실하게 하기 위해 UAV를 활용한 초동 조사가 최근 실시되고 있으며, 토털 스테이션 등을 주로 이용하고 있던 지상 측량의 업무 효율이 대폭으로 개선되고 있다. 초동 조사의 효율 개선에는 인공위성, 유인항공기(고정날개·회전날개), UAV(고정날개·회전날개), 차량, 삼각, 백팩 등의 계측 플랫폼을 검토할 수 있다. 재해 부위의 추출 누락 등을 방지할 수 있는 점이나 증수나 붕괴가 있는 장소에서 안전하게 조사할 수 있다는 점에서, 상공에서 계측하는 공중 사진 측량이나 항공 LiDAR의 접근이 유용하다. 그리고 재해 부위가 국소적이고 재해 부위 근처까지 UAV 운반로가 확보되어 있으면, UAV(회전날개)가 신속성과 운용성의 점에서 최적의 계측 플랫폼이 된다. UAV 이용에 의한 측량 업무 효율화 1. 카메라와 비교한 LiDAR의 우위성 측량용 UAV에 탑재되는 센서는 카메라나 LiDAR이며, 각각 장점과 단점이 있다(그림 1). LiDAR은 화상 매칭 등 시간이 걸리는 데이터 처리 없이 점군을 직접 취득할 수 있다는 점에서 화상 계측(SfM/MVS)과 비교해서 우위이다. 또한, SfM

계량은 지구상의 자연 또는 인공물과 같은 지물의 위치·형상을 측정하고, 또한 지물의 위치 관계를 구해 수치나 그림으로 표현, 그들을 기반으로 분석 처리를 하는 일련의 기술이다. 그 기원은 고대까지 거슬러 올라갈 수 있는 오래되고 전통적인 과학이다. 계량이라는 말도 천문관측과 토지를 측정하는 것을 연결하는 기술로, 고대 중국의 ‘측천량지(測天量地)’에서 유래됐다고 한다. 긴 측량의 역사 속에서 지금까지 항상 최첨단 기술을 도입, 혁신을 계속해 왔다. 계량의 기본은 거리나 각도 등의 측정이다. 일본의 근대 측량에서는 메이지 시대(1868년~1912년) 초기부터 삼각측량이 전통적으로 이루어져 왔는데, 1960년대 이후 광파측거의의 보급에 의해 고정도 거리 측정이 가능해져 삼변측량과 트래버스 측량(traverse survey)이 확산됐다. 그 후 1990년대 전반에 GPS(Global Positioning System) 측량이 실용화되어 위성 측위 시대가 막을 열었다. GPS 측량은 위성과 수신기 간의 거리에 기초하기 때문에 삼변측량으로 파악할 수도 있다. 또한 화상 등에 의해 지물의 성질이나 상태를 파악하는 기술도 진전됐다. 그런데 측량은 평상시뿐만 아니라, 비상

나카가와 마사후미, 시바우라공업대학 재해 발생 직후의 초동 조사 및 재해 복구에는 신속한 대응이 요구된다. 이것을 확실하게 하기 위해 UAV를 활용한 초동 조사가 최근 실시되고 있으며, 토털 스테이션 등을 주로 이용하고 있던 지상 측량의 업무 효율이 대폭으로 개선되고 있다. 초동 조사의 효율 개선에는 인공위성, 유인항공기(고정날개·회전날개), UAV(고정날개·회전날개), 차량, 삼각, 백팩 등의 계측 플랫폼을 검토할 수 있다. 재해 부위의 추출 누락 등을 방지할 수 있는 점이나 증수나 붕괴가 있는 장소에서 안전하게 조사할 수 있다는 점에서, 상공에서 계측하는 공중 사진 측량이나 항공 LiDAR의 접근이 유용하다. 그리고 재해 부위가 국소적이고 재해 부위 근처까지 UAV 운반로가 확보되어 있으면, UAV(회전날개)가 신속성과 운용성의 점에서 최적의 계측 플랫폼이 된다. UAV 이용에 의한 측량 업무 효율화 1. 카메라와 비교한 LiDAR의 우위성 측량용 UAV에 탑재되는 센서는 카메라나 LiDAR이며, 각각 장점과 단점이 있다(그림 1). LiDAR은 화상 매칭 등 시간이 걸리는 데이터 처리 없이 점군을 직접 취득할 수 있다는 점에서 화상 계측(SfM/MVS)

후세 다카시, 도쿄대학 대학원 공학계연구과 사회기반학 전공 계량은 지구상의 자연 또는 인공물과 같은 지물의 위치·형상을 측정하고, 또한 지물의 위치 관계를 구해 수치나 그림으로 표현, 그들을 기반으로 분석 처리를 하는 일련의 기술이다. 그 기원은 고대까지 거슬러 올라갈 수 있는 오래되고 전통적인 과학이다. 계량이라는 말도 천문관측과 토지를 측정하는 것을 연결하는 기술로, 고대 중국의 ‘측천량지(測天量地)’에서 유래됐다고 한다. 긴 측량의 역사 속에서 지금까지 항상 최첨단 기술을 도입, 혁신을 계속해 왔다. 계량의 기본은 거리나 각도 등의 측정이다. 일본의 근대 측량에서는 메이지 시대(1868년~1912년) 초기부터 삼각측량이 전통적으로 이루어져 왔는데, 1960년대 이후 광파측거의의 보급에 의해 고정도 거리 측정이 가능해져 삼변측량과 트래버스 측량(traverse survey)이 확산됐다. 그 후 1990년대 전반에 GPS(Global Positioning System) 측량이 실용화되어 위성 측위 시대가 막을 열었다. GPS 측량은 위성과 수신기 간의 거리에 기초하기 때문에 삼변측량으로 파악할 수도 있다. 또한 화상 등에 의해 지물의 성질이나 상태를 파악하

조익영 전무, ODVA KOREA 인더스트리4.0과 결합된 경쟁력 및 비용에 따른 압력으로 인해 프로세스계장 자동화 장치, 에지(Edge) 및 클라우드(Cloud)를 통한 장치의 정밀 상태, 정밀 운영, 정밀 분석 및 정밀 예측, 유지 관리가 그 어느 때보다도 중요해졌다. 이 프로세스계장 산업은 이더넷-APL을 통해 현장계측제어를 위한 온도, 압력, 유량, 레벨, 중량 등의 센서 및 계측제어 관련 각종 액추에이터, 트랜스듀서, 모니터, 대시보드, 프로세스 컨트롤러, PLC, DCS 등에 연결하는 등의 대대적인 변화가 예상되며, 모든 산업계의 프로세스계장 분야에 큰 변화가 불가피하다. 높은 고정 플랜트 비용과 함께 중요한 인프라 역할에 의해 구동되는 프로세스계장 산업의 신뢰성, 보안 및 안전 요구사항은 대부분의 다른 산업 부문보다도 훨씬 전인 1960년 전기신호 4-20mA와 1940년 공기압신호 0.2~1Kg/cm2 신호와 같은 신뢰할 수 있고 입증된 IEC 국제통일 신호 및 제어 기술로, 현재까지 우리나라와 전 세계의 공장들에서 필드버스와 함께 널리 사용되고 있다. 이런 방법들의 단점 중 하나는 현장장치, 시운전에 몇 초가 아닌 몇 분 정도의 소요 시간이