[헬로티]

DfAM(Design For Additive Manufacturing)은 재료를 한층씩 적층해 형상을 만듦으로써 3D프린팅의 효율을 극대화하는 설계 기술이다.

한 예로, 제조 엔지니어는 DfAM 기술을 이용해 파트 일체화, 제품에 불필요한 부분을 제외하는 경량화, 다양한 래티스를 접목해 표면적의 극대화 등을 실현할 설계기술을 3D프린팅하는 파트에 접목할 수 있다. 이를 통해 기존 절삭가공이나 주조 등의 제조 방식으로 구현하기 어려웠던 기하 형상의 고효율 파트를 제작하게 된다.

3D프린팅은 단순히 CAD파일에서 설계한 모델링을 출력하는 작업이 아니라 표면적 최대화·래티스·텍스처링·토폴로지 최적화 등의 기능을 추가함으로써 제조 방식과 영역이 확장됐다.

여기에 고성능 모델 구현이 가능한 첨단 제조 엔지니어링 소프트웨어를 통해 엔지니어가 상상하는 형태를 가공 및 설계의 제약 없이 만들어낼 수 있는 시대가 됐다.

이와 관련해 한국적층제조사용자협회(이하 K-AMUG)는 적층제조 기술을 활용해 3D프린팅과 제조 기술의 융합 사례를 발굴하는 ‘제4회 DfAM 경진대회(이하 경진대회)'를 개최했다.

하비스탕스는 이 경진대회에서 자동차배기가스 냉각장치(EGR Cooler)의 DfAM 설계를 통해 은상을 수상했다고 밝혔다. 대회에는 자유공모 33개팀, 지정공모1 26개팀, 지정공모2 2개팀 등 총 61개팀이 지원했으며, 이중 16개팀이 예선심사를 통과해 지난 9월 24일 본선심사를 거쳐 최종 수상자를 선정했다.

▲경진대회에서 은상을 수상한 열교환기 유로 최적설계파트

적층제조 컨설팅 기업인 하비스탕스는 제조 엔지니어링 소프트웨어인 '엔톱 플랫폼(nTOP Platform)'을 접목해 기존 양산품 대비 열효율을 15% 개선하고, 보일링 영역을 20% 감소시켰으며, 9개 부품의 일체화, 전체 모델을 17% 경량화하는데 성공했다.

하비스탕스는 자동차부품의 경량화 및 고효율화를 위한 DfAM 설계 외에도 로봇의 손에 해당하는 EOAT(End of Arm Tooling)의 비용절감이 가능한 DfAM 기술개발에 초첨을 맞추고 있다.

최근 한국신발피혁연구원 지능형 공장에서 사용되는 진공그립퍼를 혁신적으로 개선해 로봇의 부하를 줄이고, 택트 타임(Tact time, 한 개의 제품을 생산하는데 필요한 시간)을 줄이는 등 고객라인을 개선하는 솔루션을 제공했다.

기존 EOAT는 무게가 1Kg에서 10Kg 이상의 무게로, 로봇의 가반하중을 감소시키는 요인이 된다. 이에 하비스탕스는 동일 강성을 가진 새로운 디자인으로 경량화한 그립퍼로 생산성을 높이고, 로봇의 서보모터 수명을 늘이는 새로운 방법을 제시했다.

하비스탕스 관계자는 "앞으로 국내 적층제조 시장에서 DfAM 기술을 접목해 만들어내는 놀라운 형상과 고성능·고효율의 디자인 부품이 빠른 시일 안에 자동차와 항공기 및 개인용 소비재에 접목될 것으로 보인다"고 밝혔다.

/pdf.png)

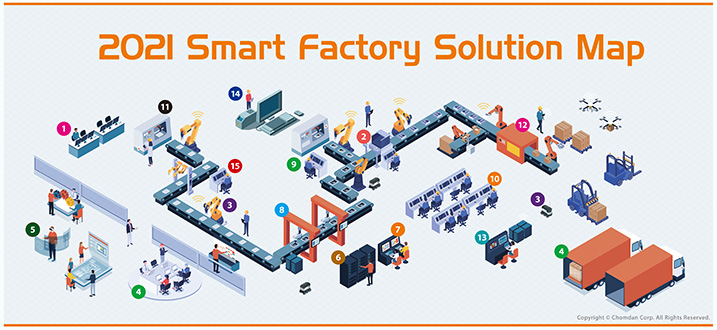

/smartmap_2_01.png)

/smartmap_2_04.png)

/smartmap_2_big_04.jpg)

/smartmap_2_05.png)

/smartmap_2_big_05.jpg)

/smartmap_2_08.png)

/smartmap_2_big_09.jpg)

/smartmap_2_09_2.png)

/smartmap_2_big_10_2.jpg)

/smartmap_2_11_2.png)

/smartmap_2_big_12_2.jpg)

/smartmap_2_02.png)

/smartmap_2_03.png)

/smartmap_2_06.png)

/smartmap_2_big_07.jpg)

/smartmap_2_07.png)

/smartmap_2_big_08.jpg)

/smartmap_2_12.png)

/smartmap_2_big_13.jpg)

/smartmap_2_13.png)

/smartmap_2_big_14.jpg)

/smartmap_2_14.png)

/smartmap_2_big_15.jpg)

/smartmap_2_15.png)

/smartmap_2_big_16.jpg)

/smartmap_2_16.png)

/smartmap_2_big_17.jpg)

/smartmap_2_17_2.png)

/smartmap_2_big_18_2.jpg)

/smartmap_2_18_2.png)

/smartmap_2_big_19_2.jpg)

/smartmap_2_19._2.png)

/smartmap_2_big_20_2.jpg)

/smartmap_2_20.png)

/smartmap_2_big_21.jpg)

/smartmap_2_21.png)

/smartmap_2_22.png)

/smartmap_2_23.png)

/smartmap_2_24.png)

/smartmap_2_25.png)

/smartmap_2_26.png)

/smartmap_2_27.jpg)