[첨단 헬로티]

요시사키 다이스케 (吉﨑 大輔) ㈜오쿠마

최근 자동차의 디자인성을 향상시키고 프레스 금형 제조에서 매우 높은 형상 정도 및 가공 면품위의 양립이 요구되어 왔다. 한편, 수작업에 의한 연마․형맞춤 등의 다듬질 공정은 숙련 기능과 각 공정 간의 인재․노동력 부족이 큰 과제로 되어 있으며, 공정 집약과 생산 효율 향상이 요구되고 있다.

이 글에서는 금형 제작 공정의 총 리드타임을 단축하기 위해 개발한 문형 머시닝센터(MC) ‘MCR-S(Super)’와 그 관련 기술에 대해 소개한다.

프레스 금형가공의 과제

자동차용 프레스 금형을 비롯한 대형의 금형가공은 주로 문형 MC가 담당하고 있다. 프레스 금형가공에서는 기존 가공 시간의 단축, 구석떼기 등의 에어리어 단차 절감이 과제로 꼽히고 있다. 또한 자동차의 디자인성 향상에 따라 가공면 품위의 향상이 요구되고 있다. 이들의 과제 해결이 필요하다.

과제 해결을 위한 대응

1. 가공 시간의 대폭 단축

보닛이나 사이드 패널 등의 아우터 형은 기복이 적고, 이송 속도가 나오기 쉬운 형상이기 때문에 이송 속도를 향상시킴으로써 가공 시간의 단축을 기대할 수 있다. MCR-S는 연속 절삭 이송 속도 X, Y축 20, Z축 10m/min를 표준 사양으로 하고, 클래스 최고의 연속 절삭 이송을 실현했다.

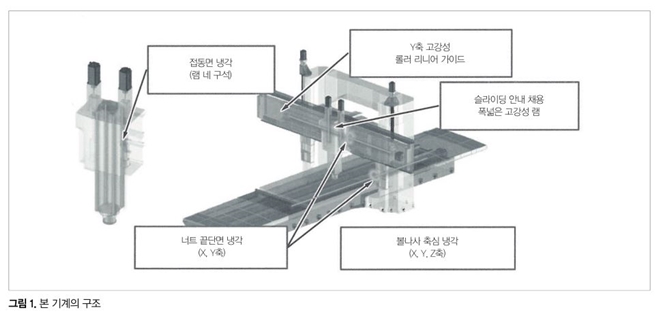

자동차용 프레스 금형의 사이드 패널 의장면을 가공한 경우, 기존 모델에 비해 약 25% 단축할 수 있었다. 발열부에 최적의 냉각을 하여 이송 속도 20m/min의 장시간 안정된 가공 성능을 실현했다(그림 1).

2. 에어리어 단차의 최소화

에어리어 단차를 억제하기 위해 칼럼, 새들 등의 기계 구조의 최적 설계와 함께, 발열부에 최적의 냉각을 실시했다. 또한 고정도로 열변위를 억제하는 동사 독자의 기술 ‘사모 프렌들리 콘셉트’에 의해 실온 변화 8℃의 날끝 위치에서 기울기의 변화량을 1.7μm/200mm까지 억제했다. 이에 의해 장시간 안정된 가공이 가능하며, 구석떼기 등의 공정을 거치는 가공에서도 이음매 단차가 없는 가공면을 얻을 수 있었다.

기계뿐만 아니라 계측장치의 개발, 개량도 진행하고 있다. 주축 헤드의 분할 각도에 맞춰 계측장치도 선회하는 ‘선회식 촬영 센서’에 의해 가공 자세의 날끝 위치 계측이 가능하며, 에어리어 단차를 억제했다.

또한 복수 공구, 다른 헤드에 의한 분할가공에서 에어리어 단차 10μm 이하를 달성했다. 또한 동 센서로 계측 시의 날끝 상태를 기록할 수 있기 때문에 트레이서빌리티 확보도 가능해졌다. 이와 같이 에어리어 단차를 최소화함으로써 금형의 손다듬질 공정의 절감이 가능해진다.

3. 가공 면품위의 향상

후공정의 손다듬질 공정을 절감하기 위해서는 기계가공 정도에 더해, 줄무늬가 없는 고면품위 가공이 요구되고 있다. Y축은 롤링 안내, Z축은 램 네 구석의 접동면 냉각의 채용에 의해 각 축의 추종성 향상을 달성, 줄무늬가 없는 고면품위 가공을 실현했다.

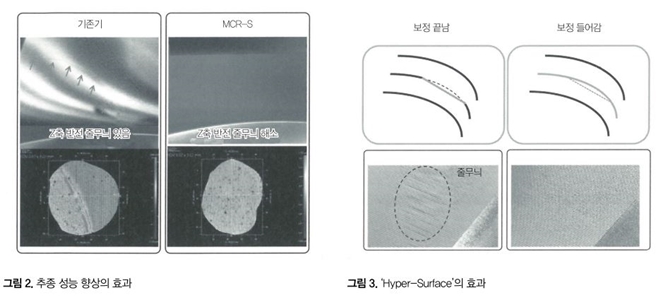

구체 예로서 Z축 반전부에 대해 3차원 광학 프로파일러를 이용해 가공눈을 평가한 결과, 기존기에서 발생하고 있던 약 1μm의 줄무늬가 0.5μm 이하가 되고 육안으로 볼 수 없는 레벨까지 개선할 수 있었다(그림 2).

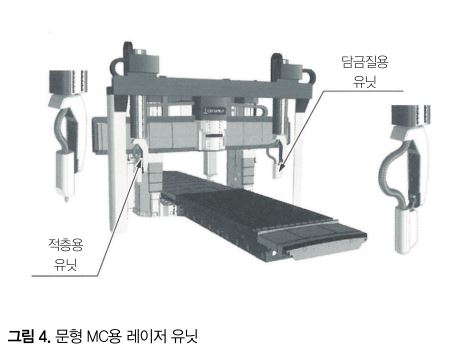

또한 가공 면품위 향상에는 기계만이 아니라 가공 프로그램도 큰 요인이 된다. 이에 동사의 가공 프로그램 보정기능 ‘Hyper-Surface(하이퍼 서피스)’의 적용에 의해 가공 중에 제어장치가 NC 데이터를 자동 보정함으로써 고면품위를 실현했다.

구체적으로는 이웃하는 가공 패스 간의 면직 방향의 어긋남을 보정함으로써 절입 깊이를 갖추고, 줄 모양의 가공 흔적 발생을 억제했다(그림 3). 이것에 의해 가공 면품위가 향상되고 금형의 연마 시간을 대폭으로 절감했다.

앞으로의 전개

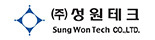

프레스 금형에서 여러 가지 공정 집약을 실현하기 위해 동사의 초복합가공기 ‘LASER EX’ 시리즈에서 실적이 있는 담금질 및 금속 적층조형을 가능하게 하는 문형 MC용 레이저 유닛 개발을 추진하고 있다.

이 기계 전면에 담금질용 및 적층용 유닛을 탑재함으로써 금형을 바꿔 싣는 일 없이 레이저 담금질에 의한 열처리, 적층에 의한 패딩 수정이 가능하다(그림 4). 가공과 열처리 및 패딩 수정 공정을 문형 MC 1대로 집약함으로써 세팅 작업과 다음 공정의 대기 시간 단축이 가능하고, 생산성의 대폭 향상을 기대할 수 있다.

이 글에서는 프레스 금형의 과제를 해결하는 신기종 MCR-S(Super) 및 그 관련 기술을 소개했다. 앞으로도 더욱 리드타임 단축을 추구하고, 새로운 기술의 개발․개량을 계속해 갈 것이다.

/pdf.png)

/smartmap_2_01.png)

/smartmap_2_04.png)

/smartmap_2_big_04.jpg)

/smartmap_2_05.png)

/smartmap_2_big_05.jpg)

/smartmap_2_08.png)

/smartmap_2_big_09.jpg)

/smartmap_2_09_2.png)

/smartmap_2_big_10_2.jpg)

/smartmap_2_11_2.png)

/smartmap_2_big_12_2.jpg)

/smartmap_2_02.png)

/smartmap_2_03.png)

/smartmap_2_06.png)

/smartmap_2_big_07.jpg)

/smartmap_2_07.png)

/smartmap_2_big_08.jpg)

/smartmap_2_12.png)

/smartmap_2_big_13.jpg)

/smartmap_2_13.png)

/smartmap_2_big_14.jpg)

/smartmap_2_14.png)

/smartmap_2_big_15.jpg)

/smartmap_2_15.png)

/smartmap_2_big_16.jpg)

/smartmap_2_16.png)

/smartmap_2_big_17.jpg)

/smartmap_2_17_2.png)

/smartmap_2_big_18_2.jpg)

/smartmap_2_18_2.png)

/smartmap_2_big_19_2.jpg)

/smartmap_2_19._2.png)

/smartmap_2_big_20_2.jpg)

/smartmap_2_20.png)

/smartmap_2_big_21.jpg)

/smartmap_2_21.png)

/smartmap_2_22.png)

/smartmap_2_23.png)

/smartmap_2_24.png)

/smartmap_2_25.png)

/smartmap_2_26.png)

/smartmap_2_27.jpg)