4차 산업혁명과 스마트 팩토리

최근 몇 년간 4차 산업혁명이 화두가 되고 있다. 18세기에 일어난 1차 산업혁명은 기계에 의한 동력의 혁명, 19세기 말 ~ 20세기 초에 일어난 2차 산업혁명은 전기에 의한 자동화의 혁명, 20세기 후반에 일어난 3차 산업혁명은 컴퓨터에 의한 디지털 혁명이었다. 앞서 1, 2, 3차 산업혁명은 시간이 지난 이후에 산업혁명이라는 이름을 얻게 되었다.

이와는 다르게 4차 산업혁명은 현재 진행 중인 상태에 있으면서도 산업혁명이라는 이름을 얻은 초유의 산업혁명이라 할 수 있다. 4차 산업혁명은 정보통신기술(Information Communication Technology, ICT)에 의한 초연결(Hyper Connectivity) 혁명이라고 일컬어지고 있다. 이러한 4차 산업혁명이 주목을 받기 시작한 계기는 2011년에 독일이 주도한 Industrie 4.0 정책이라고 할 수 있다. 이는 독일의 앞선 제조업 기술과 새로운 IT 기술을 결합하여 제조업의 발전을 도모하자는 것이었다.

4차 산업혁명은 ①사물인터넷(Internet of Things, IoT), ②빅데이터(Big Data), ③인공지능(Artificial Intelligence, AI), ④로봇(Robot) 이라는 4개의 기술이 핵심을 이룬다. 사물인터넷은 오프라인의 모든 정보를 수집해 온라인으로 연결해 주는 기술, 빅데이터는 방대한 양의 데이터를 인공지능 기법과 발전된 컴퓨터 기술을 이용해 처리하는 기술, AI는 수집되고 처리된 방대한 데이터로부터 최적의 해법을 제시하는 기술, 로봇 기술은 로봇이 사람과 함께 작업함으로써 생산성을 향상시키는 기술이다.

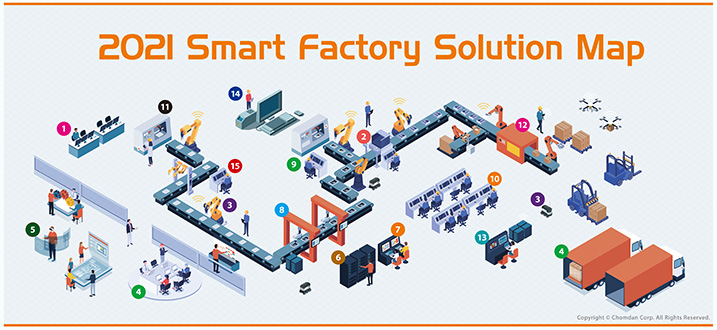

이렇듯 제조업이 중심이 되는 4차 산업혁명 기술의 정수는 스마트 팩토리(Smart Factory)로 4차 산업혁명을 견인할 핵심이라 할 수 있다. 스마트 팩토리는 ICT 기반으로 제조의 전 과정을 자동화 및 지능화하여 최소의 비용과 최단의 시간으로 제품을 생산하는 기술로 기대 받고 있다.

스마트 팩토리는 다음과 같이 세 개의 뚜렷한 특징을 갖고 있다. ①연결성(Connectivity)은 장비 및 부품 간의 연결 및 상호 소통을 필요로 한다. ②유연성(Flexibility)은 대량생산, 소량생산을 불문하고 다품종 복합 생산을 가능하게 한다. ③지능성(Intelligence)은 변화하는 생산 환경에 능동적으로 대처할 수 있는 능력이다.

스마트 팩토리와 AMR

스마트 팩토리 이전의 전통적 제조업에서는 ①인력, ②공정 프로세스, ③원부자재 및 재료, ④설비라는 4가지 핵심 요소가 있다. 스마트 팩토리에서는 이러한 전통적 제조업의 요소에 자동화, 정보, 데이터를 결합하여 생산성의 극대화를 이루도록 하는 시너지 효과를 기대한다고 말할 수 있다.

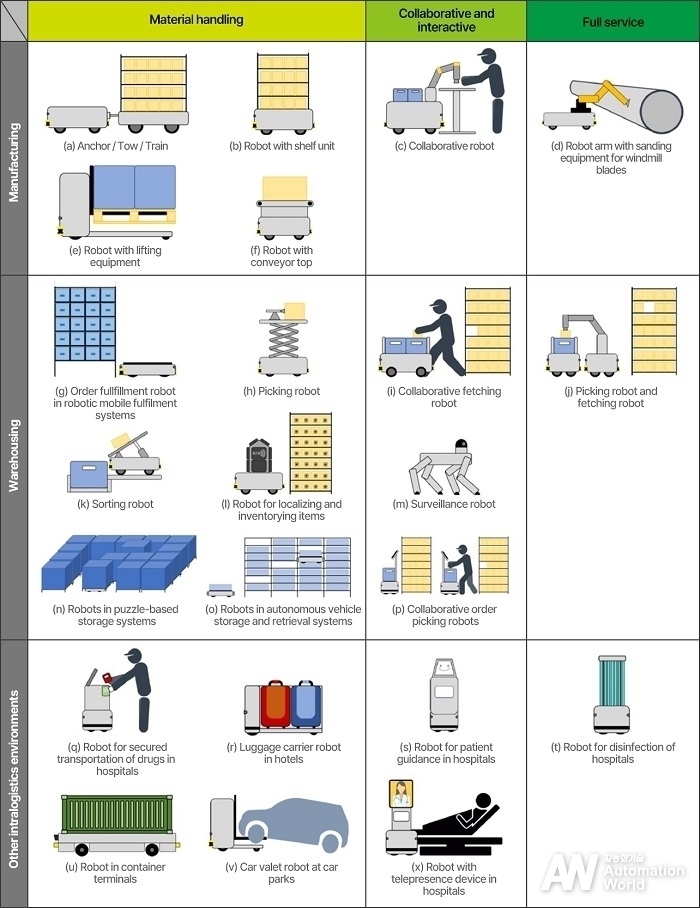

자동화를 통해서는 생산력의 향상, 품질의 균일화, 비용의 절감 등을 꾀할 수 있으며, 최근 많은 기업들이 자동화 설비로 AGV(Automated Guided Vehicle)와 AMR(Autonomous Mobile Robot)을 도입하고 있다. AGV는 고정경로 운송 로봇, AMR은 자율주행 운송 로봇으로, 작업장 내의 인력, 공정 프로세스, 설비로 작업에 필요한 부품 및 제품을 자동으로 전달해 주는 무인 운송차량을 말한다.

AGV는 최소한의 지능성과 센서를 장착하여 간단한 지시를 따를 수 있으며, 작업장 내 고정경로를 표시하기 위한 자기 테이프, 레일, QR 코드 등을 AGV에 장착된 센서를 통해 감지하여 이동한다. 이동경로로 유도하기 위해서 작업장 내에 인프라를 구축해야 하는 AGV와는 다르게, AMR은 사전에 또는 실시간으로 작업장 지도를 구성하여 카메라, LiDAR, IMU 등의 내장 센서를 통해 얻는 데이터와 정교한 인공지능 알고리즘을 이용해 주변을 탐색하고 효율적인 경로를 계산하며 자율적으로 이동한다.

AGV는 차량 자체의 구조는 단순하나 작업장 내의 이동경로를 설치해야 하는 등 고비용의 인프라 구축이 필요하며, AGV 이동 경로 상의 장애물을 탐지할 수는 있으나 장애물을 우회할 수는 없기 때문에 장애물이 제거될 때까지 운영을 정지할 수밖에 없다. AMR은 장착하는 센서의 수도 많고 정교한 알고리즘을 필요로 하기 때문에 차량 자체는 AGV에 비해 고가이기는 하나 AGV와는 다르게 작업장 내에 고비용의 인프라를 구축할 필요가 없고, 작업장 내에 작업자, 장비 등의 장애물을 만나더라도 자율적으로 최적의 경로를 계산하여 우회할 수 있다.

이렇듯 스마트 팩토리에서 요구되는 지능성과 유연성 면에서 AMR이 AGV보다 훨씬 더 우수하다고 말할 수 있다. AMR은 특별히 인간의 조율이나 개입 없이도 소프트웨어의 변경만으로도 다양한 환경과 작업에 적응하여 자율적으로 작업을 수행할 수 있고, 복수의 로봇, 작업자, 장치가 존재하는 동적이고 비정형의 작업 환경에서도 공정의 흐름을 일정하게 유지하면서 안전한 작업을 가능하게 한다. 현재 AMR은 유연성, 생산성, 경제성, ROI(Return on Investment) 면에서의 장점으로 많은 기업들에 도입되고 있는 상황이다(그림 1).

스마트 팩토리의 또 다른 핵심 아이디어는 전통적 제조업의 핵심 요소인 인력, 프로세스, 설비 사이를 정보와 데이터를 이용하여 원활하게 연결하는 점이라고 말할 수 있다. 여기에서 말하는 정보와 데이터는 양적인 면에서 대량, 속도 면에서 고속, 종류 면에서 다종이라는 특징을 갖고 있으며, 이러한 대량, 고속, 다종의 정보와 데이터를 어떻게 통합하고 분석할 수 있느냐가 스마트 팩토리 기술의 열쇠라고도 할 수 있다. 스마트 팩토리 내에 AGV와 AMR의 운영에서도 이러한 정보와 데이터의 흐름은 매우 중요하다.

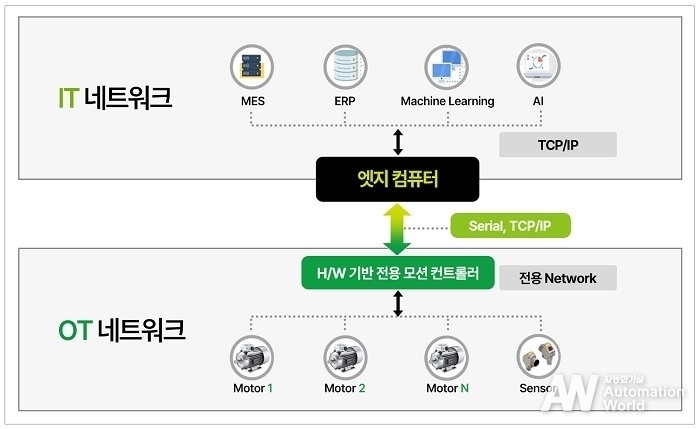

정보와 데이터의 흐름을 중심으로 본 스마트 팩토리의 구조는 그림 2와 같은 네트워크 구조로 나타낼 수 있다. 그림과 같이 네트워크는 크게 2개의 부분으로 나뉠 수 있는데, 상위에는 ①IT(Information Technology) 네트워크와 하위에는 AGV 및 AMR을 포함한 자동화 기기의 네트워크인 ②OT(Operational Technology) 네트워크가 있다. 하위의 자동화 장비는 동작부의 구동을 위한 모터, 이의 제어를 위한 모션 컨트롤러, 그리고 데이터 수집을 위한 센서 등으로 구성되어 있다.

자동화 장비 내의 센서에 의해 수집된 데이터는 모션 컨트롤러에 의해 자동화 장비의 제어에 이용되고, 또한 이 센서 데이터가 다시 상위의 IT 네트워크로 전달되어 데이터 분석에 사용된다. IT 네트워크에서의 데이터 분석에는 생산관리시스템(Manufacturing Execution System, MES), 자원 지원 시스템(Enterprise Resource Planning, ERP), 고장예측(Failure Prediction), 예지보전(Predictive Maintenance) 등이 사용되고 있다.

한편, 하위의 OT 네트워크와 상위의 IT 네트워크의 사이에 일종에 분산 컴퓨팅 시스템인 엣지 컴퓨터(Edge Computer)가 있는데, 이 엣지 컴퓨터의 역할은 자동화 장비 근처에서 데이터 수집 및 저장(Data Logging)과 데이터 통합을 수행하는 것이다. 엣지 컴퓨터로는 주로 산업용 컴퓨터(Industrial PC, IPC)가 사용되고 있다.

Soft Motion 기술

스마트 팩토리에서 사용되는 NC 공작기계, 산업용 로봇, AGV, AMR 등의 다양한 자동화 장비에는 기계적 동작을 위한 구동부가 포함되어 있으며, 또한 이를 제어하기 위한 서보 제어가 필요하다. 현재 제조 현장에서는 모터를 이용하여 궤적, 위치, 속도 등을 정밀 제어하기 위해서 주로 PLC(Programmable Logic Controller)와 같은 하드웨어 기반의 전용 모션 컨트롤러가 사용되고 있다. 하드웨어 기반의 전용 모션 컨트롤러를 사용하여 스마트팩 토리를 구현할 경우, 그림 3과 같은 구조를 가지게 된다.

각각의 자동화 장비에 맞추어 전용 모션 컨트롤러가 필요한데 이들 사이의 동기제어가 어려울 뿐 아니라, 각각의 전용 모션 컨트롤러의 데이터 포맷도 다르고 대량의 실시간 데이터 수집 및 저장이 힘들기 때문에 필수적으로 엣지 컴퓨터를 통하여 상위의 IT 네트워크로 데이터를 전달하게 된다.

또한 하드웨어 기반 전용 모션 컨트롤러와 엣지 컴퓨터 사이의 통신에는 시리얼 통신 또는 TCP/IP를 사용하고 있으며 이러한 통신방식으로 데이터를 하위 네트워크에서 상위 네트워크로 전달해야 할 경우, 정보 전달 지연 또는 정보 누락 등의 문제가 발생할 수 있기 때문에, 대량, 고속, 다종의 실시간 데이터를 다뤄야 하는 스마트 팩토리에서는 적합하지 않다.

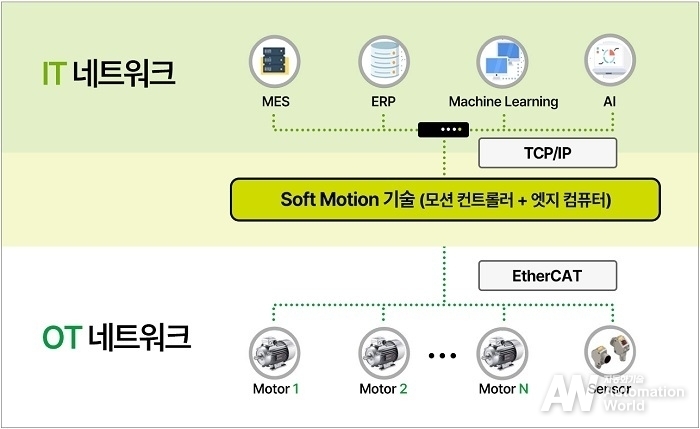

최근에는 Windows 또는 LINUX 기반의 범용 PC를 이용한 모션 컨트롤 기술이 주목을 받고 있다. 범용 PC가 모션 컨트롤러로 주목을 받는 이유는 CPU 연산 속도의 증가, 멀티 코어 프로세스 기술, GPU 기술 등 컴퓨터 성능의 비약적 발전 덕분이라고 말할 수 있다. 시장을 주도해온 하드웨어 기반 전용 모션 컨트롤러에 비해서, 범용 PC를 이용한 서보 제어는 안정성 면에서 취약하다는 우려도 있었다. 하지만 CPU의 멀티 코어 중 하나를 실시간 제어 및 통신을 위해 전용으로 사용하게 하는 기술이 개발되었고, 이를 기반으로 PC를 실시간 제어기로서 최적화하는 기술도 함께 발전하여 왔다. 이와 같이 소프트웨어 기반으로 실시간 제어 및 통신 기능을 PC 상에 구현하는 기술을 Soft Motion 기술이라고 한다.

그림 4는 하나의 PC로 다양한 모션 컨트롤러를 소프트웨어 기반으로 구현한 Soft Motion 기술을 보여주고 있다. 기존의 방식은 각각의 자동화 장비를 제어하기 위해 다수의 모션 컨트롤러가 필요한 데 비해, Soft Motion 기술을 이용하면 단 1대의 PC로 다수의 자동화 장비를 EtherCAT 등의 고속 통신을 통해 제어하는 것이 가능하기 때문에 훨씬 간결한 구조를 갖출 수 있게 된다.

그렇다면 Soft Motion 기술을 스마트 팩토리에 적용할 경우 어떤 장점을 갖게 될까? Soft Motion 기술은 모션 컨트롤러와 엣지 컴퓨터를 하나의 PC에 구현할 수 있게 해준다. PC가 모션 컨트롤러와 엣지 컴퓨터의 역할을 동시에 하게 될 경우, PC의 메모리를 최대한 활용해 기기에서 수집한 대량의 실시간 데이터를 수집하고 저장할 수 있다. 또한 이러한 PC 메모리 상의 데이터는 단일한 포맷을 갖기 때문에 특별한 처리 없이 상위의 네트워크로 고속 전송될 수 있다. 뿐만 아니라 모션 컨트롤러이기도 한 PC 자체에서 인공지능, 기계학습 등의 계산이 가능하기 때문에 분산 컴퓨팅도 할 수 있다는 이점도 갖게 된다. 이는 모션 컨트롤러 역할을 하는 PC 자체가 머신비전, 내비게이션 등의 AI 연산도 동시에 수행할 수 있다는 것을 의미한다.

앞에서 설명한 4차 산업혁명의 핵심 기술(사물인터넷, 빅데이터, 인공지능, 로봇)과 Soft Motion 기술이 어떻게 관련되는지 살펴보면 다음과 같다.

사물인터넷 기술로는 PC 메모리를 이용하여 대량의 실시간 데이터 수집, 저장, 고속 전송을 가능하게 하고, 빅데이터 기술로는 PC상에서 대량의 실시간 데이터 처리를 가능하게 한다. 인공지능 기술로는 PC상에서 인공지능 연산을 함께 할 수 있다는 점이고, 로봇 기술로는 단순한 로봇 전용 제어기가 아니라 다른 다양한 장비를 함께 제어하는 일종의 유니버설 컨트롤러(Universal Controller)로 사용할 수 있다는 점이다

이러한 Soft Motion 기술은 스마트 팩토리의 특징(연결성, 유연성, 지능성)과 관련하여서는 다음과 같은 솔루션을 제공할 수 있을 것으로 기대된다. 연결성 면에서 OT 네트워크와 IT 네트워크를 원활하게 연결할 수 있다는 점이고, 유연성 면에서 기존의 다양한 PC 소프트웨어 및 프로그램을 사용할 수 있다는 점이고, 지능성 면에서 모션 컨트롤러인 PC상에 인공지능을 장착할 수 있다는 점이다.

Soft Motion 기반의 AMR 제어

앞서 설명한 Soft Motion 기술은 AMR의 제어에도 적용될 수 있다. AMR은 크게 ①인공지능, ②모터 구동, ③배터리 관리 및 충전, ④센서 감지, ⑤무선 통신의 기능을 필요로 한다. 이런 모든 기능들이 생산성, 작업 안전성, 에너지 효율성을 고려하여 계획되어야 한다. Soft Motion 기술을 적용하면 이러한 기능들을 체계적이고 통합적으로 운영할 수 있다.

예를 들면 단 1개의 Windows 또는 LINUX 기반의 PC만으로 AMR의 모바일 베이스(Mobile Base) 및 머니퓰레이터(Manipulator)에 장착된 다수의 모터의 실시간 동기제어, SLAM(Simultaneous Localization and Mapping)을 포함한 자율주행, 장애물 회피 및 집품 조작(Piece Picking)을 위한 물체인식 등을 모두 구현할 수 있다. AMR 시스템 전체를 1개의 PC로 통합적으로 관리하기 때문에 배터리도 효율적으로 관리할 수 있고, 또한 WiFi 또는 5G 등의 무선통신 기술을 적용하여 대량의 실시간 데이터를 상위의 IT 네트워크로 전송하여 다양한 데이터 분석에 사용할 수 있다.

이런 데이터 분석의 한 예로 예지보전을 들 수 있다. 실제 산업현장에서 예기치 못하게 AMR에 고장이 생길 경우, 물류 흐름을 방해하여 생산성을 크게 저해한다. 현재는 운영 중인 AMR의 실제 상태를 정확히 알 수 없기 때문에 주기적으로 점검해야 하는데, 이때 점검 비용이 과다하게 발생하고 점검을 하더라도 고장이 불가피하게 발생했을 때 재가동 시점까지 물류 손실 비용이 발생한다. 대량의 실시간 데이터를 이용한 인공지능 기반 예지보전 기술을 적용하면 실시간으로 AMR의 상태를 모니터링할 수 있어서 효율적인 점검이 가능하고, 이상 징후를 사전에 감지하여 물류 손실을 최소화할 수 있다.

이렇듯 최근 눈부신 발전을 통해 뛰어난 연산 능력을 갖추게 된 PC의 성능을 최대한으로 활용한 Soft Motion 기술이 향후 스마트 팩토리에서 사용될 AMR의 개발을 위한 최적의 플랫폼을 제공할 것으로 기대된다.

소프트웨어 기반의 모션 제어 플랫폼, WMX

모벤시스(Movensys) 사의 WMX는 순수 소프트웨어 기반의 모션 제어 플랫폼으로서 모션 제어 기술인 Soft Motion과 통신 기술인 Soft Master로 구성되어 있다. 기존 하드웨어 컨트롤러를 대체하여 1대의 PC로 다양하고 정밀한 모션 제어를 가능하게 한다.

WMX는 Windows, Linux 기반의 범용 OS 환경에서 실시간 OS를 활용하여 실시간 정주기성을 확보한다. 안정적인 실시간 정주기성은 모션 제어에 있어서 매우 중요한 요소로서, 이는 PC의 CPU 중 1개 이상의 코어를 독립적으로 점유하는 기술을 통해 실현했다. 또한 EtherCAT, CC-Link IE TSN, MECHATROLINK-4 등 고속 통신을 지원함과 동시에 복수의 네트워크를 하이브리드 제어할 수도 있다.

모벤시스의 특허로 인증된 Open Architecture(Moventecture) 기술을 통하여 WMX에 기본적으로 포함된 모션 기능 이외에도 사용자가 직접 개발한 기능을 Windows, Linux 및 RTOS에 연결하여 활용 가능하고, 그 외에 ROS1, ROS2 등의 로봇제어용 소프트웨어를 포함한 다양한 3rd Party의 소프트웨어와의 연동도 가능하다.

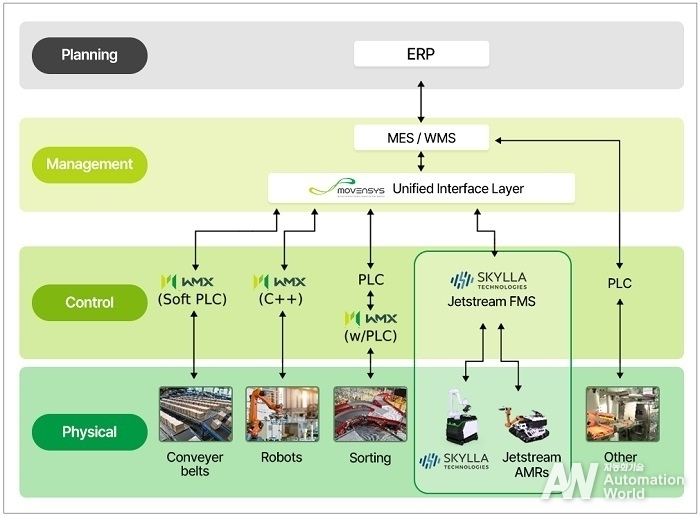

모벤시스는 스마트 팩토리 대응을 위해 2023년 초 보스턴에 위치한 미국 기업 ‘스카이라 테크놀로지스(Skylla Technologies)’를 인수했으며, 스카이라가 개발한 AMR 컨트롤러인 Jetstream과의 결합을 통해 AMR 주행 및 모션 제어가 가능한 통합 플랫폼을 개발했다. 개발된 통합 플랫폼은 AMR 구동에 필요한 여러 컨트롤러를 한 대의 IPC로 제어함으로 AMR 내의 공간 절약뿐 아니라 AMR의 중량도 절감하여 주행 런타임을 최대 50%까지 늘릴 수 있다.

그림 5는 모벤시스의 제어 솔루션들(WMX, Jetstream)과 IT 네트워크상에 있는 ERP, MES, WMS 프로그램과의 연결성을 도식화하여 보여주고 있다. WMX를 포함한 모벤시스의 솔루션은 장비 레벨의 제어뿐 아니라 PC가 가지는 특성을 활용해 IT와 OT 네트워크를 연결함으로써 상호 필요한 데이터를 원활하게 교환할 수 있게 한다. WMX는 실시간으로 데이터를 수집할 뿐만 아니라, 이를 분석 및 정리해 필요한 정보를 IT 네트워크에 빠르게 전달할 수 있다. 즉 별도의 엣지 컴퓨터 없이 WMX가 설치된 IPC만으로도 IT와 OT를 통합하는 역할을 할 수 있다.

상술한 바와 같이, 모벤시스 사의 WMX는 스마트 팩토리로 대표되는 4차 산업혁명의 특징(연결성, 유연성, 지능성)에 부합하는 최적의 제어 솔루션을 제공함으로써 향후 AMR을 포함한 다양한 자동화 기기가 가동되는 스마트 팩토리의 개발 및 운영에 활용될 것으로 큰 기대를 받고 있다.

/pdf.png)

/smartmap_2_01.png)

/smartmap_2_04.png)

/smartmap_2_big_04.jpg)

/smartmap_2_05.png)

/smartmap_2_big_05.jpg)

/smartmap_2_08.png)

/smartmap_2_big_09.jpg)

/smartmap_2_09_2.png)

/smartmap_2_big_10_2.jpg)

/smartmap_2_11_2.png)

/smartmap_2_big_12_2.jpg)

/smartmap_2_02.png)

/smartmap_2_03.png)

/smartmap_2_06.png)

/smartmap_2_big_07.jpg)

/smartmap_2_07.png)

/smartmap_2_big_08.jpg)

/smartmap_2_12.png)

/smartmap_2_big_13.jpg)

/smartmap_2_13.png)

/smartmap_2_big_14.jpg)

/smartmap_2_14.png)

/smartmap_2_big_15.jpg)

/smartmap_2_15.png)

/smartmap_2_big_16.jpg)

/smartmap_2_16.png)

/smartmap_2_big_17.jpg)

/smartmap_2_17_2.png)

/smartmap_2_big_18_2.jpg)

/smartmap_2_18_2.png)

/smartmap_2_big_19_2.jpg)

/smartmap_2_19._2.png)

/smartmap_2_big_20_2.jpg)

/smartmap_2_20.png)

/smartmap_2_big_21.jpg)

/smartmap_2_21.png)

/smartmap_2_22.png)

/smartmap_2_23.png)

/smartmap_2_24.png)

/smartmap_2_25.png)

/smartmap_2_26.png)

/smartmap_2_27.jpg)