[첨단 헬로티]

3D시스템즈는 최신 Figure 4 소재를 ASTM 및 ISO 표준에 근거한 종합 테스트를 완료했다고 발표했다.

소재는 3D시스템즈의 디지털 제조 솔루션의 핵심에 속하며, 2019년 말 Figure 4 플랫폼을 위한 수많은 생산 등급 소재를 출시함으로써 소재의 새로운 응용 분야를 개척할 기회가 열렸다.

▲사진 : 3D시스템즈

기능성 Figure 4 소재 테스트 데이터를 발표하면서 3DSystems는 ‘고객 우선’의 접근 방식을 기반으로 혁신을 꾀하고 있다. 특히 업계에서 높은 수준의 투명성을 제공하는 선도적인 업체로서 자리매김하고 있다.

3D시스템즈의 엔지니어인 Marty Johnson은 "그동안 업계에서 제공해온 소재 테스트 데이터는 실제 제작에 활용하기엔 불완전했으며, 사출 성형 플라스틱을 포함하는 데이터에 익숙한 엔지니어들에게는 큰 가치가 없었다”고 말했다.

이어 그는 “엔지니어가 제조 분야에서 특정 소재를 실제로 사용하기 위해서는 해당 소재의 효율성을 평가하기 위한 산업 표준을 충족하는 포괄적인 데이터 세트가 필요하다”고 덧붙였다.

3D시스템즈는 이들 표준이 제품 품질 개선, 안전성 향상, 시장 접근 및 거래 촉진, 소비자 신뢰 구축 등에 어떻게 도움이 되는지를 인식하고 있다.

또한, ASTM 및 ISO 표준에 따른 테스트를 통해 전 세계 제조업체의 다양한 요구를 해결하고 실제 제조 현장에서 적층의 사용에 대해 안내할 수 있게 됐다.

제조업체는 활용 분야에 대한 소재의 적합성을 확인하기 위해 모든 데이터 세트를 확보함으로써 장기간의 응용 테스트(부품, 구성 요소의 수명 테스트) 또는 더 높은 수준의 생체 적합성 등급 테스트를 즉시 진행할 수 있다.

한 예로, 전기 수명 테스트는 테스트 장비, 작동 시간 및 시장 출시 시간을 포함해 완료하는 데 1000 ~ 4000시간(약 3~12개월)이 소요될 수 있다. 대부분의 업체는 테스트를 통해 그처럼 많은 시간 투자를 하기 전에 그들이 선택한 소재가 해당 응용 분야에 적합하다는 확신을 받고 싶어한다.

업계 표준에 따라 소재의 유전 특성을 미리 파악하면 장기간의 수명 테스트를 진행하기 전에 초기 유전 특성 기준을 통과할 후보 소재를 찾기 위해 소재당 약 2주에 걸쳐 여러 번의 테스트를 수행해야 하는 엔지니어의 수고를 덜 수 있다.

이에 3D시스템즈는 생산 응용 분야를 위해 설계된 최신 Figure 4 소재에 대한 테스트를 완료했다. 이뿐 아니라 장기간의 환경 안정성, 전기 데이터, UL94 가연성, 생체 적합성, ISO 기계적 특성, 등방성 기계적 특성 공차 및 자동차 유체 및 화학 시약에 대한 적합성을 포함한 일련의 다양한 특성에 대해 테스트를 완료했다.

이러한 소재는 최초 프린트 수율, 열 변형, UV 안정성, 내구성, 유연성 및 충격 강도를 대폭 향상시키는 동시에 새로운 생체 적합성 및 직접 디지털 제작 워크플로를 실현하는 독특하면서도 매력적인 특성을 지니고 있다.

또한, 이 혁신적인 소재를 통해 회사의 전체 포트폴리오를 보완하고 3D시스템즈의 3D프린팅 기술, 소프트웨어 및 서비스와 결합한 결과, 고객들은 2019년에만 약 2억 개의 생산용 부품을 만들 수 있게 됐다.

한편, 3D시스템즈의 Marty Johnson은 오는 3월 25일(수)에 ‘AM의 산업화 : 기능성 폴리머를 사용한 고속 직접 생산(The Industrialization of AM: High Speed Direct Production with Advanced Polymers)’이라는 제목으로 ‘2020 AMUG 컨퍼런스(시카고)’ 세션에서 포괄적인 소재 테스트 데이터의 중요성에 대해 발표할 예정이다.

이와 관련된 자세한 내용은 3D시스템즈 공식 홈페이지를 방문하면 알 수 있다.

/pdf.png)

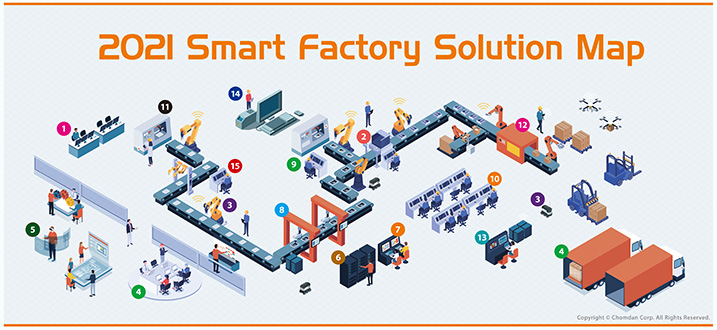

/smartmap_2_01.png)

/smartmap_2_04.png)

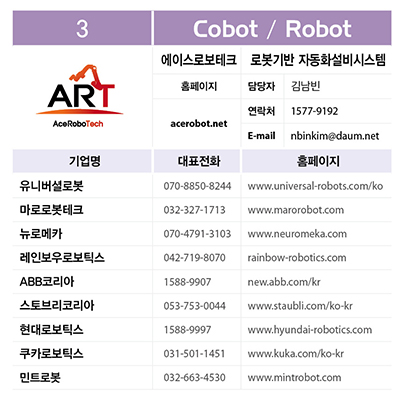

/smartmap_2_big_04.jpg)

/smartmap_2_05.png)

/smartmap_2_big_05.jpg)

/smartmap_2_08.png)

/smartmap_2_big_09.jpg)

/smartmap_2_09_2.png)

/smartmap_2_big_10_2.jpg)

/smartmap_2_11_2.png)

/smartmap_2_big_12_2.jpg)

/smartmap_2_02.png)

/smartmap_2_03.png)

/smartmap_2_06.png)

/smartmap_2_big_07.jpg)

/smartmap_2_07.png)

/smartmap_2_big_08.jpg)

/smartmap_2_12.png)

/smartmap_2_big_13.jpg)

/smartmap_2_13.png)

/smartmap_2_big_14.jpg)

/smartmap_2_14.png)

/smartmap_2_big_15.jpg)

/smartmap_2_15.png)

/smartmap_2_big_16.jpg)

/smartmap_2_16.png)

/smartmap_2_big_17.jpg)

/smartmap_2_17_2.png)

/smartmap_2_big_18_2.jpg)

/smartmap_2_18_2.png)

/smartmap_2_big_19_2.jpg)

/smartmap_2_19._2.png)

/smartmap_2_big_20_2.jpg)

/smartmap_2_20.png)

/smartmap_2_big_21.jpg)

/smartmap_2_21.png)

/smartmap_2_22.png)

/smartmap_2_23.png)

/smartmap_2_24.png)

/smartmap_2_25.png)

/smartmap_2_26.png)

/smartmap_2_27.jpg)