Technical Focus Ⅰ

투명 플렉서블 OLED를 위한 기판 기술

최근 플렉서블, 웨어러블 기기에 대한 관심이 증가하면서 이를 구현하기 위한 투명 플렉서블 기판에 대한

관심도 증가하고 있다. 플렉서블 디바이스의 구현은 기판에서 출발한다고 해도 과언이 아니지만, 1990년대

중반 플렉서블 PM LCD가 나온 이후 많은 노력을 기울였음에도 불구하고 아직까지 실제로 양산 적용이

가능한 기판 기술은 나오지 않고 있다.

이찬재, 곽민기 전자부품연구원 디스플레이부품소재연구센터

현재 삼성과 LG에서 플렉서블(Flexible) OLED를 적용한 디스플레이가 채용된 스마트폰을 선보였지만(그림 1), 아직까지 품질이나 생산 수율 측면에서 유리 기판을 대체하는 것은 어려운 실정이다. 그럼에도 불구하고, 투명 플렉서블 OLED는 차세대 디스플레이 방식으로 다양한 시장을 창출할 수 있을 것으로 기대되고 있어, 이를 구현하기 위한 다양한 기판 소재 및 공정 기술이 개발되고 있다.

기판의 종류 및 특징

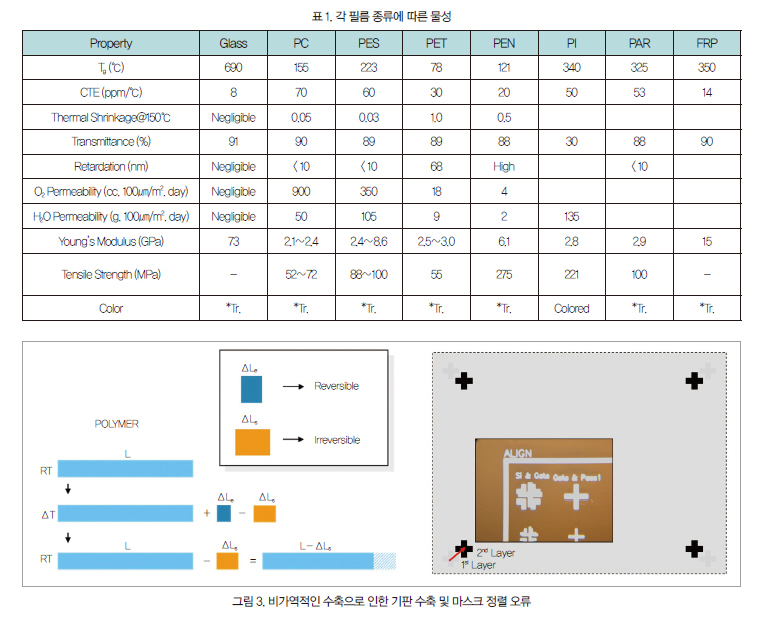

현재 다양한 플라스틱 기판이 개발되고 있는데 주로 제안되고 있는 필름 소재는 PI(Polyimide), PC(Polycarbonate), PES(Polyethersulfone), PET(Polyethyleneterephthalate), PEN(Polyethylenenaphthalate), PAR(Polyarylate)이며 복합재료로 FPR(Glass Fiber Reinforced Plastic)이 있다.

이 중에서 PET와 PEN은 Thermalplastic Semicry stalline Polymer로 용융압출 후 연신을 통해 필름을 형성하게 되는데, 공정이 용이하고 제조 비용이 적게 든다는 장점이 있지만 연신 공정에 의해 광학적 이방성이 발생할 수 있으며 낮은 열안정성이 문제된다.

PC, PES, PI, PAR은 Solvent Casting 방법으로 만들어져 기계적 광학적 균일성이 우수하다는 장점을 갖고 있다. 각 필름이 디스플레이용 기판으로 적용되기 위해 기본적으로 요구되는 물성에 대한 값은 표 1과 같다.

투명 플렉서블 디스플레이를 구현하기 위한 기판 필름에는 투명도, 열팽창계수, 비가역적 수축, 표면 거칠기, 내화학성, 수분 및 산소차단 특성 등이 요구된다. 투명도는 투명 디스플레이를 구현하기 위한 가장 기본적인 항목이며 가시광선 영역에서 투과율이 높아야 한다. 대부분의 필름들은 85∼90% 정도의 투과율을 갖고 있으나 PI는 노란색을 띠는 경우가 있어 적용이 제한되었다. 그러나 지금은 CPI(Clear Polyimide)가 개발됨에 따라 투명 기판으로도 적용되고 있다. 또한 플라스틱 필름은 고분자 소재로 이루어져 있기 때문에, 장기간 강한 UV에 노출되었을 때 고분자 변형 등에 의해 색이 노랗게 변하는 황변 현상이 발생할 수 있어 이를 방지할 수 있는 재료 개발이 필요한 상황이다.

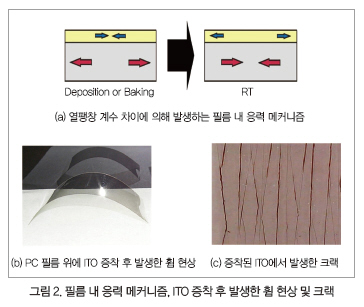

열팽창계수는 필름 적용에 있어서 가장 문제가 되는 항목이다. 대부분의 필름은 유리 기판에 비해 온도 변화 시 열팽창과 수축이 5∼30배 정도 된다는 큰 문제를 갖고 있다. 이는 공정 중에 심각한 문제를 야기하게 된다.

예를 들어, 스퍼터(Sputter)를 이용해 산화막을 증착하는 공정 도중, 증착 시의 입자 충돌에 의해 필름 온도가 올라가게 된다. 이에 따라 필름은 초기 상태(A0)에 비해 열팽창계수만큼 늘어나고, 이때 증착된 물질은 늘어난 필름만큼의 면적(A1) 위에 올라가게 된다.

공정이 종료되어 온도가 내려가면 필름에서는 원래의 A0 상태로 수축하고자 하는 힘이 발생하는데, 이때 증착된 산화막은 증착 중 늘어난 상태(A1)를 유지하고자 하므로 산화막은 압축 응력(Compressive Stress), 필름은 인장 응력(Tensile Stress)을 받게 되고, 이 응력에 의해 필름이 휘거나 산화막 크랙이 발생하는 등의 문제가 발생한다(그림 2).

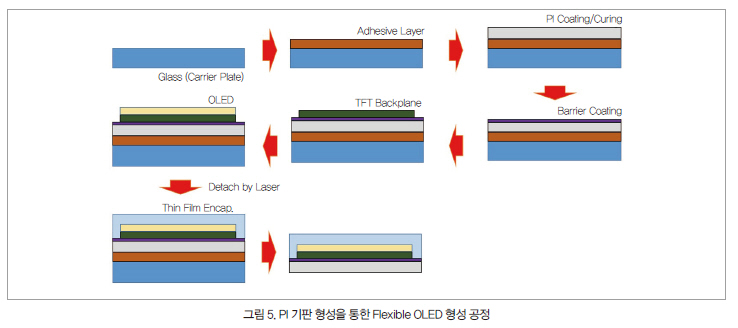

이러한 열팽창 수축 과정은 선형적으로 이루어지는 것이 아니라, 팽창(ΔLe) 후 수축 시 원래 상태보다 더 줄어드는 비가역적 수축(ΔLs) 특성을 보이게 된다. 따라서 수축 후에는 ΔLe에 추가로 ΔLs만큼 더 작아지며, 이러한 공정이 반복되면 초기에 형성한 패턴과 얼라인 키(Align Key)가 서로 맞지 않는 포토마스크 정렬 오류 및 수축으로 인한 증착막과 기판 간 응력이 발생하게 된다(그림 3).

고분자 소재로 제작되는 필름 표면은 필름 제조 공정 및 원소재의 차이에 의해 표면 상태 평활도가 달라진다. 일반적으로 디스플레이용 유리의 표면 거칠기는 Rpv 기준으로 0.3nm 이하의 값을 갖지만, 고분자 필름의 경우 PEN은 15∼32nm, PI는 10∼25nm로 매우 높은 값을 갖게 된다. 이것은 고분자 내의 무기입자나 공정 중 완전히 녹지 않은 고분자 덩어리, 각종 촉매제, 외부 오염, 스크래치 등의 원인에 의한 것이며, OLED 소자 제작 시 쇼트(Short) 발생, 다크 스폿(Dark Spot), 수명 저하의 원인으로 작용할 수 있다.

수분 및 산소 차단 특성은 필름 적용에 있어서 OLED의 수명과 직결되는 문제이다. OLED에서 요구하는 수분 차단 특성(WVTR : Water Vapor Transmission Rates)은 10-6g/m2·day, 산소 차단(OTR : Oxygen Transmission Rates)은 10-6cm3/m2·d·bar이다. 이 수치는 매우 높은 수준이며, 고분자만으로 이루어진 필름의 수분 차단 특성은 보통 0.1∼ 10g/m2·day로 매우 낮다. 따라서 이를 개선하기 위해서는 필름에 유무기 막을 코팅하는 것이 일반적이다.

배리어 코팅 기술

앞에서 기술한 고분자 필름의 다양한 문제를 해결하기 위한 대표적인 방법은 배리어 코팅(Barrier Coating) 기술이다. 배리어 코팅에서 가장 대표적인 코팅 방법은 Vitex Systems에서 처음 제안한 Barix 코팅이다(그림 4).

Barix 코팅에서는 유무기층을 교대로 적층하여 사용하는데, 여기서 무기물은 수분이나 산소를 차단하는 주된 역할을 하며, 유기물은 무기물에서 발생할 수 있는 잔류 응력을 완화시키고 Diffusion Path를 증가시키는 역할을 하게 된다. Barix 코팅 방법에서 원하는 수분 산소 차단 특성을 얻기 위해서는 유무기층을 3-6pair로 형성하는 것이 일반적이다. 그러나 이 방법은 진공 속에서 이루어져야 하고 다수의 진공 증착 챔버를 요구하므로 생산 속도나 가격 면에서 불리한 요소를 갖고 있으며, 현재는 소재 및 장비 개선을 통해 페어(pair) 수를 줄이는 연구가 진행되고 있다. GE에서는 Graded Ultra High Barrier라는 기술을 적용하고 있는데, 여기서는 SiCx와 SiOx를 각각 유기막 무기막으로 하여 PECVD 장비로 연속 성막하는 방식으로 이루어진다.

배리어 코팅 기술은 기본적으로 수분이나 산소를 차단하기 위해 적용되지만, 배리어 코팅을 실시함으로써 필름 내 스트레스 완화, 열팽창 수축 정도 조절, 표면 개질, 접착력(Adhesion) 개선 등의 특성 향상 결과를 얻을 수도 있다. 따라서 배리어 코팅은 필름 표면의 상·하면에 같거나 다른 구조로 형성될 수 있다.

특히 TFT나 OLED가 형성되는 상면에는 두꺼운 평탄화층을 도입함으로써 표면 거칠기를 개선하고, 표면의 파티클(particle) 등이 소자에 미치는 영향을 차단할 수 있다. 또한 배리어 코팅층 내에 무기막을 도입하여 필름의 열팽창 정도를 억제함으로써 포토리소그래피(Photolithography) 등의 공정에서 정밀도를 향상시킬 수 있다.

그러나 배리어 코팅이 이루어질 경우 필름 두께가 증가하고 이에 따라 필름의 유연성이 제한되는 문제가 발생할 수 있으며, 적용 물질 및 두께에 따라서 필름의 투과율이 저하되는 문제도 발생할 수 있어, 필름 개발 시 이를 고려하여 물질을 선정하고 구조를 개발해야 한다.

Flexible OLED 제작 공정

Flexible OLED를 제작하기 위해 필름 기판을 투입하는 공정은 크게 세 가지로 나눌 수 있다. 하나는 기존의 화분식(Batch Type) 공정과 마찬가지로 필름을 시트(Sheet) 단위로 제조 라인에 투입하는 방법이다. 이 방법은 기존에 만들어진 필름을 시트 단위로 재단하여 사용하며, 공정 장비 내 경도가 낮은 필름 상태로 투입하기 어려운 경우, 캐리어 글래스(Carrier Glass) 기판에 필름 기판을 접착하여 TFT 및 OLED를 형성한 후 캐리어 글래스 기판을 제거하는 방식이다. 이것은 엡손(epson)에서 SURTLA(Surface Free Technology by Laser Ablation/Annealing)라는 이름으로 도입한 방식으로, 캐리어 기판의 필름 접착 및 분리가 핵심 기술이며 필름 기판을 핸들링하기 어려워 기존 공정에 적용하기 어려웠던 부분을 개선한 방식이다.

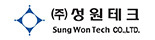

두 번째 방식은 캐리어 글래스에 PI 용액을 도포 건조시켜 PI 필름을 제조한 후, 그 위에 배리어 코팅막을 형성하고 TFT와 OLED 공정을 진행시켜 디바이스를 만든 다음 캐리어 글래스에서 분리시키는 방법이다(그림 5). 이 방식은 현재 플렉서블 OLED 양산에 적용되고 있다.

공정 후 박리를 위해 PI 코팅 전 Adhesive Layer를 먼저 형성하며, 분리는 역시 레이저로 이루어진다. 형성된 PI의 두께는 20∼30㎛ 정도로 매우 얇으며 투습, 투산소 문제 및 평탄화 등을 위해 PI 성막 후 배리어 코팅을 한다.

마지막 방법은 필름을 롤 상태로 투입하여 제조하는 공정으로, 아직까지는 단일막 증착이나 인쇄 공정을 적용한 전극, OLED 인쇄 등의 공정 적용을 위해 연구되고 있지만 TFT 제조까지는 어려운 수준이다. 그러나 향후 저가의 대면적이 연속적으로 생산된다는 면에서 많은 기대를 받고 있는 방식이다.

/pdf.png)

/smartmap_2_01.png)

/smartmap_2_04.png)

/smartmap_2_big_04.jpg)

/smartmap_2_05.png)

/smartmap_2_big_05.jpg)

/smartmap_2_08.png)

/smartmap_2_big_09.jpg)

/smartmap_2_09_2.png)

/smartmap_2_big_10_2.jpg)

/smartmap_2_11_2.png)

/smartmap_2_big_12_2.jpg)

/smartmap_2_02.png)

/smartmap_2_03.png)

/smartmap_2_06.png)

/smartmap_2_big_07.jpg)

/smartmap_2_07.png)

/smartmap_2_big_08.jpg)

/smartmap_2_12.png)

/smartmap_2_big_13.jpg)

/smartmap_2_13.png)

/smartmap_2_big_14.jpg)

/smartmap_2_14.png)

/smartmap_2_big_15.jpg)

/smartmap_2_15.png)

/smartmap_2_big_16.jpg)

/smartmap_2_16.png)

/smartmap_2_big_17.jpg)

/smartmap_2_17_2.png)

/smartmap_2_big_18_2.jpg)

/smartmap_2_18_2.png)

/smartmap_2_big_19_2.jpg)

/smartmap_2_19._2.png)

/smartmap_2_big_20_2.jpg)

/smartmap_2_20.png)

/smartmap_2_big_21.jpg)

/smartmap_2_21.png)

/smartmap_2_22.png)

/smartmap_2_23.png)

/smartmap_2_24.png)

/smartmap_2_25.png)

/smartmap_2_26.png)

/smartmap_2_27.jpg)