변화하는 SMT 트렌드…맞춤형 공정 개발 필요

0603, 0402, 03015 등 작은 부품의 불량 대책 마련해야

전자기기의 소형화로 인해 제품 내 들어가는 부품의 경박단소화가 진행되면서, 0603, 0402, 03015, 0201 등

소형 칩에 맞춘 공정의 필요성이 대두되고 있다.

이에 한국산업기술협회에서 열린 PCB/SMT 불량 유형별 분석대책사례 및

신뢰성평가 특강에서 SEP의 고민관 대표가 발표한 내용을 정리했다.

임재덕 기자(smted@hellot.net)

현재 SMT 기술은 전자기기의 경박단소화로 인해 0603, 0402, 03015, 0201칩의 등장, 고밀도 실장, 입체 실장, 성스페이스화 등이 진행되고 있다. 더불어 최근 환경 지침 변경에 따른 무연화 또한 큰 이슈가 되고 있는데, 이와 관련, 잠재적인 Pb-free 솔더를 살펴보면 다음과 같다.

· Tin-Silver (Sn-Ag) : 221℃

· Tin-Bismuth (Sn-Bi) : 138℃

· Tin-Zinc (Sn-Zn) : 199℃

· Tin-Copper (Sn-Cu) : 227℃

· Tin-Silver-Copper (Sn-Ag-Cu) : 217∼219℃

· Tin-Silver-Bismuth (Sn-Ag-Bi) : 210℃

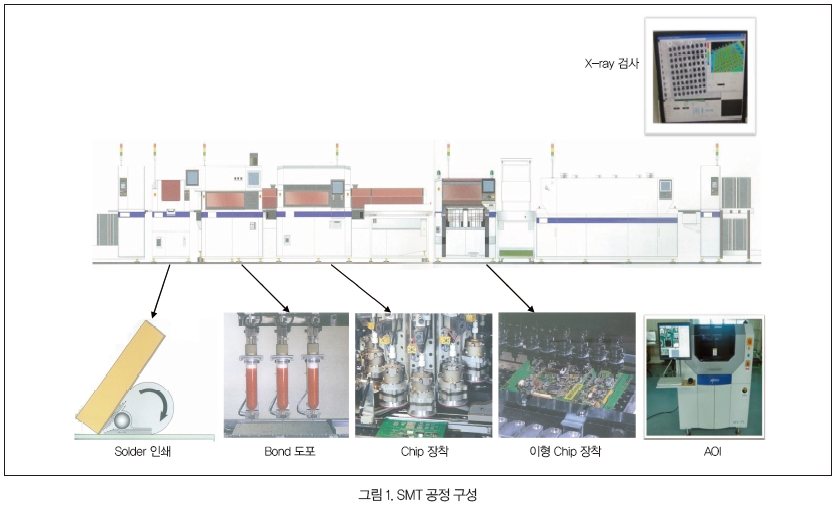

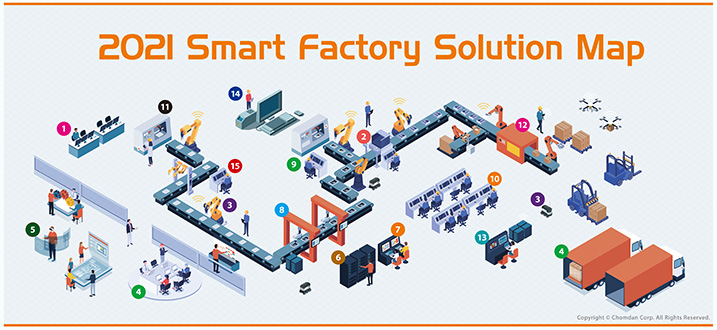

지금부터 SMT 공정에 대해 알아보려 한다. SMT 공정은 기본적으로 Solder 인쇄, Bond 도포, Chip 장착, 이형 Chip 장착, AOI 등의 순서로 진행된다(그림 1).

이 공정 중 솔더 페이스트 및 칩 Bond를 공급하는 방법은 크게 스크린 인쇄, Dispensing, Pin 전사 방식 등 세 가지로 나누어 볼 수 있다.

· 스크린 인쇄 방법 : 균일한 도포 두께, 소요 시간 적음

· Dispensing 방법 : 도포량 임의 조절용이, 소요 시간 많음

· Pin 전사 방식 : 장치 simple

Solder Cream 인쇄 기술

1. 스크린 프린터

스크린 프린터 공정은 크게 기판 반입, 기판 고정, 화상 인식, 솔더 인쇄, 기판 반출 등 5개의 과정을 거친다.

기판 고정 단계에서는 기판과 마스크를 고정하기 위해 기판 측면을 클램프 해 기판을 고정하며(spring/air), 기판이 휘어져 있으면 클램프한 효과가 없어져 변형된 형태로 고정되기 때문에 기판과 마스크의 밀착성이 저하된다.

아울러 두께가 얇으면(1t 이하) 기판 측면 클램프 시 쉽게 변형될 수 있으므로 진공 흡착 블록을 사용해야 한다.

솔더 인쇄 단계에서 인쇄 프로세스는 Sq.로 솔더를 롤링해 마스크 구멍을 채우는 충진 과정(전이과정), 기판과 마스크를 분리해 기판에 솔더를 전사하는 과정으로 구분된다.

인쇄는 다시 기판과 마스크 사이에 갭이 있는 Off-contact 방식과 On- contact 방식으로 나누어지며, 전이 과정은 Sq. 선단이 균일하게 선접촉하는 것이 이상적이다.

한편 불량을 줄이고 바른 형상으로 인쇄하기 위해서는 인쇄기 관리가 무엇보다 중요하다. 인쇄기 관리 항목은 다음과 같다.

· 평탄도 : 메탈마스크, 기판, 스퀴지

· 기판과 마스크 갭 : -0.5∼0㎜

· 인쇄 스피드 : 20∼90㎜/s

· 스퀴지 각도 : 60°

· 클리닝 주기

· 스퀴지 재질 : 우레탄, 메탈

· 마스크 텐션

· 판 분리 속도

1.1 메탈마스크

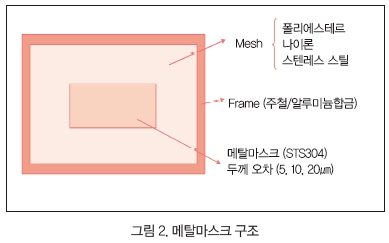

일반적인 메탈마스크의 구조는 다음과 같다(그림 2).

메탈마스크의 제작은 에칭, Additive, Laser 등의 방법을 사용한다.

에칭 법은 표면 전처리→필름 도포→U.V 노광→현상→에칭→박리 및 검사 순으로 진행하며, Additive 법은 현상용 필름을 작성한 후 베이스재료에 레지스트 막을 부착한 후 필름 부착, 노광, 현상, 레지스트 막을 에칭하고 도금을 형성, 그리고 베이스·레지스트 막을 제거하는 순서로 제작한다.

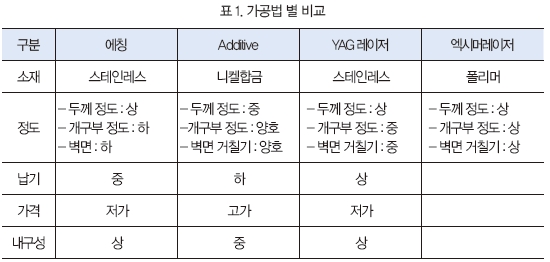

표 1에 각 제작법 별로 소재, 정도, 납기, 가격, 내구성 등의 항목으로 분류해 정리했다.

이 중 Co₂레이저(10.6㎛)는 금속 표면에서의 반사와 비금속의 흡수가 커서 다층기판 비아홀 가공에 주로 사용하며, YAG레이저(1.06㎛)는 금속표면에서의 반사가 적고 흡수가 많아 금속 가공에 사용한다.

엑시머레이저(KrF :248㎚, ArF : 193㎚)는 파장이 짧을수록 해상도가 양호하다는 특징이 있다.

2. 솔더 충진·분리과정 및 크림 솔더 인쇄성

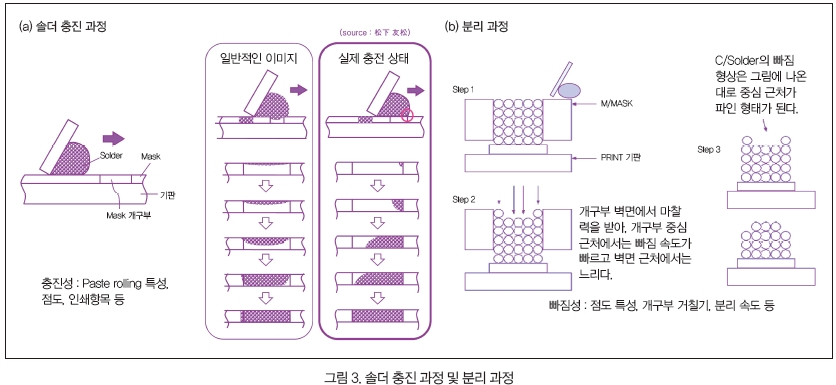

솔더 충진 과정 및 분리 과정을 그림 3에 나타냈다.

그림에서 확인할 수 있듯이 분리 과정에서는 개구부 벽면의 마찰력 때문에 개구부 중심 근처에서는 빠짐 속도가 빠르고 벽면 근처에서는 늦다. 또한 C/SOLDER의 빠짐 형상은 중심 근처가 볼록 파인 형태, 즉 끝 부분이 돌기 같은 형태가 되며 빠진다.

크림 솔더의 인쇄성은 기판이 분리할 때 마스크 벽면에서 마찰력이 발생하는데, 그 마찰력은 마스크 표면의 거칠기에 영향을 받는다.

또한 마스크 가장자리의 미끄러짐 응력에 의해 마스크 홈에 남으려하는 성질이 있기 때문에 솔더가 기판의 패드에 전사되기 위해서는 패드와의 접착력에 의한 응집력이 전단응력보다 강해야 한다.

솔더빠짐성(W)은 다음과 같이 계산한다.

W : L×D×T-2h (L+D)τ

여기서 L은 마스크 길이를 나타내며 D는 폭, H는 두께를 나타낸다.

일반적으로 접착력에 의한 응집력이 클수록, 점도가 낮을수록, 마스크 두께가 얇을수록, 개구부 면적이 클수록 빠짐성이 양호하게 나타난다.

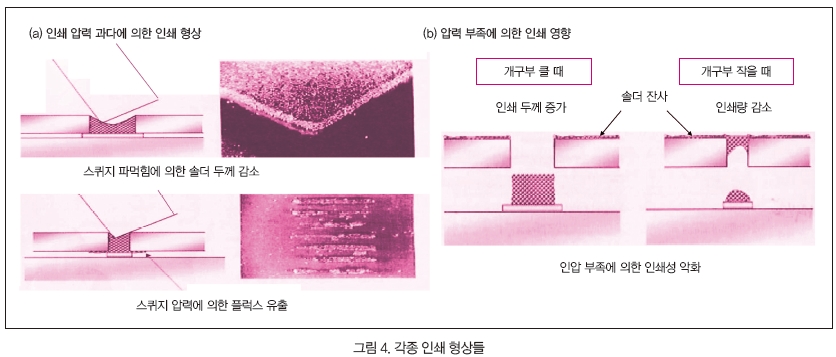

그림 4(a)는 인쇄 압력 과다에 의한 인쇄 형상을 나타낸 것이며, (b)는 압력 부족에 의한 인쇄 영향을 나타낸것이다.

3. 인쇄기와 인쇄 파라미터

스퀴지 각도가 작을수록 솔더의 두께는 증가하지만, 솔더 공급량(Rolling경)에 따라 크게 변화한다. 따라서 스퀴지 각도가 작다면 솔더량 관리가 매우 중요하다.

또한 스퀴지 각도가 작으면 한계압력이 증가하기 때문에, 낮은 압력으로 가장 효율적으로 인쇄하기 위해서는 60∼70°정도로 하는 것이 좋다.

인쇄 파라미터를 최적화하는 방안은 다음과 같다.

· 스퀴지 속도는 크림솔더가 인쇄마스크와의 사이에서 미끄러지지 않을 정도 범위 내에서 조정해야하며, 느린 편이 인쇄 형상이 더 양호하다(유연솔더 기준이며, 무연은 더 빨라야 함).

· 스퀴지 재질 및 형상은 경도 90°의 우레탄스퀴지 및 평스퀴지가 양호하며 마스크 선단의 직선성과 샤프함이 매우 중요하다. 더불어 메탈 스퀴지를 사용할 때에는 평탄도 및 마스크 위 마모에 주의해야 한다.

스퀴지 각도는 60∼70°가 인쇄함에 있어 가장 효율적이며 각도가 큰 편이 솔더량 변화에 의한 전이력 변화가 작다.

· 솔더량은 항상 일정한 양으로 인쇄되도록 솔더 공급 주기를 짧게 유지한다.

· 인쇄 압력은 인쇄마스크 위에 솔더 잔사가 납지 않는 상태에서의 저인압이 양호하다.

· 분리 속도는 저속 분리가 유리하다.

부품 장착 기술

1. 마운터

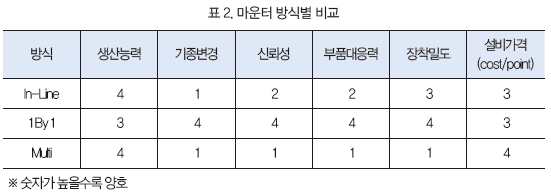

마운터는 In-Line, 1 By 1, Multi 방식으로 나누어 볼 수 있다. 각 방식을 생산능력, 기종변경, 신뢰성, 부품대응력, 장착밀도, 설비가격별로 비교하면 다음과 같다(표 2).

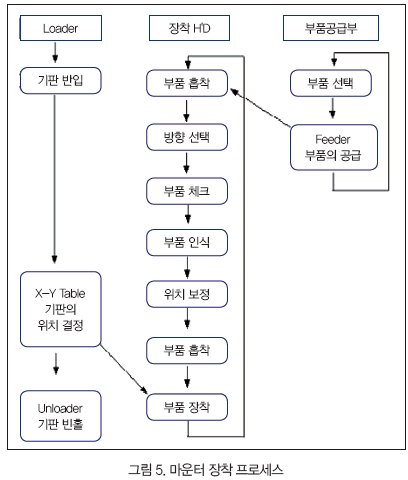

최근 마운터는 모듈화의 추세에 있으며 마운터 장착 프로세스는 다음과 같다(그림 5).

2. 부품 흡착

흡착이란 노즐 내를 진공으로 했을 때 압력차에 의해 생기는 흡인력으로 인해 노즐에 빨려들어간 상태를 말한다.

대기압보다 낮은 압력을 부압 혹은 진공압, 높은 압력을 정압이라 표현한다.

가동 중 노즐이 마모되거나 이물, 부품의 요철에 의해 노즐 내 흡착력이 부족하거나, 진공펌프 노후로 인한 진공압 부족으로 결품 및 틀어짐 불량이 발생할 수도 있다.

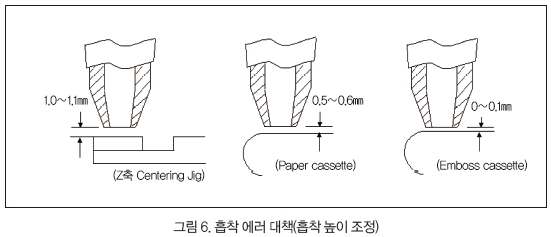

따라서 흡착 에러를 방지하기 위해서는 노즐 관리, 최적 노즐 선택, Head Speed 선택, Parts Library, 흡착 높이 조정 및 Feeder 관리 등에 주의를 기울여야 한다(그림 6).

· 노즐 관리 : 부품의 소형화로 인해 노즐 내경이 작아져서 쉽게 막히기 때문에 수시로 점검해줘야 한다.

· 최적 노즐 선택 : 부품 크기 및 중량에 맞는 노즐을 선택한다.

· Head Speed 선택 : 큰 부품을 고속으로 장착할 경우에 헤드의 원심력과 공기에 대한 저항에 의해 부품이 떨어질 경우, Head Speed를 조정한다.

· Parts Library : 부품공급상태(Paper/Emboss), 두께 허용 범위, 부품 공차

· 흡착 높이 조정 : 노즐 하사점이 실제 부품보다 높게 설정되면 부품과 노즐의 밀착력 저하로 인해 흡착 에러가 발생하며, 너무 낮다면 노즐이나 부품 파손이 발생한다.

· Feeder 관리 : 변형을 금지한다(다단 적재 금지). 그 이유는 부품 공급부의 이물, 먼지 등이 있거나 파손 부품으로 흡착면이 상승하면 흡착 불량이, Feeder가 고정되어 있지 않고 유동적일 경우에 흡착 위치가 틀어질 수 있기 때문이다.

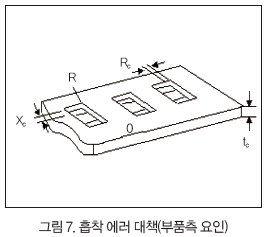

· 부품측 요인 : 부품 표면의 평탄도 외에 부품과 cavity의 공차가 부품 흡착에 작용한다. 따라서 완전한 흡착을 위해 tc : 50㎛, Xc, Yc : 1005칩(150㎛), 0603R(100㎛), 0603C(70㎛), R : 0.3㎜ 이하로 한다(그림 7).

만약 장착에 문제가 발생했을 경우에는 다음과 같이 대응한다.

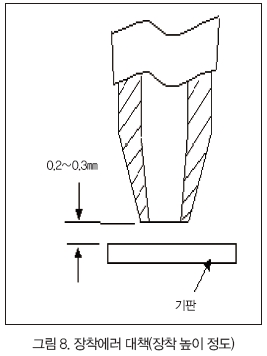

부품을 흡착하고 헤드가 장착 위치로 이동한 후 기판 위에서 실장할 때 노즐 하사점이 프로그램 설정치보다 높으면, 부품이 크림솔더나 접착제에 의해 충분히 접착되지 않은 상태에서 흡착이 해제되어 장착 틀어짐 및 부품 날림이 발생한다.

반면, 너무 낮다면 필요 이상의 힘이 부품과 기판에 가해져 장착 틀어짐이나 크림 솔더가 눌려 Solder ball, 브릿지 불량의 원인이 된다.

따라서 부품 장착 시 air blow와 불량 부품 배출 시 air blow를 약 10.7∼14.7 kPa.로 맞춰준다(그림 8).

한편 기판이 휘어있는 상태로 장착했을 경우에도 장착 불량이 생길 수 있다. 기판이 아래로 휘어 부품이 기판과 닿지 않으면 앞서 말한 노즐 하사점이 높은 경우와 같은 장착 불량이 발생하며, 기판의 back up pin 선정 미스에 의해서도 상기 불량이 발생할 수 있다.

추가적으로 최근 소형 제품의 생산과 함께 소형 부품(0402)을 많이 사용하는데, 소형 부품을 흡착 및 장착 할 때에도 문제가 발생할 수 있다.

이는 부품 소형화로 인해 노즐의 흡착 면적 및 부품 두께가 감소했기 때문인데, 이 부분에 대해서는 흡착 및 장착 시 부품이 받는 응력을 줄일 수 있는 대책이 필요할 것으로 보인다.

솔더링 분류 및 불량 유형 분석

일반적으로 솔더링은 접합하려는 모재 금속을 용융시키지 않고 모재보다 융점이 낮은 금속을 용융·유입시켜 접합하는 방법을 말한다.

솔더링에 필요한 재료는 다음과 같다.

· 솔더(재료 : Sn-Pb, Lead free 솔더, 형태 : wire, bar, solder paste)

· 모재(기판 : Cu, Sn, Sn-Pb, Ni/Au, 부품 lead : Sn, Sn-Pb, Sn-Bi)

· FLUX(R/RA/RMA, AA/A/B)

· 솔더링은 열원, 가열 방식, 프로세스에 의해 분류할 수 있다.

· 열원에 의한 분류 -전도열 : 인두솔더링, Hot Plate, 침적솔더링(wave/flow sold-ering) -대류열 : 열풍솔더링(hot air soldering), VPS(vapor phase soldering) -복사열 : 적외선솔더링, 레이저솔더링, 광beam솔더링

· 가열 방식에 의한 분류 -전체 가열 : 접촉 가열(침적 솔더링), 비접촉 가열[리플로우 솔더링(적외선, 열풍, VPS)] - 국부 가열 : 접촉 가열(인두솔더링), 비접촉 가열[리플로우(레이저, 광beam)]

· 프로세스에 의한 분류 -인두 솔더링 -침적 솔더링 -리플로우 솔더링 : 적외선법(원적외선, 근적외선), 열풍법(노즐 분사), 증기응축법(VPS), 레이저법(CO₂레이저, YAG레이저)

지금부터 리플로우 솔더링 시 발생할 수 있는 불량과 체크 포인트에 대해 알아보려 한다.

1. 리플로우 솔더링 불량

최근 부품 소형화에 따라 용융 솔더의 표면장력(무연화에 따라 표면장력이 증가함)에 의한 부품의 위치 편차, Mahattan, 브릿지 등의 문제가 발생하기 쉽고, 접합 크기가 작아 접합에 의한 솔더량이 접합 면적에 비해 부족하기 때문에 모재가 솔더로 용해할 때 솔더 조성의 변화가 크다.

또한 솔더링 과정에서 솔더로 용해한 모재금속이 솔더와 금속간화합물을 많이 형성하면 솔더가 액화되어 충격에 약해지기도 한다.

· 리플로우 솔더링시 발생할 수 있는 불량은 다음과 같다.

· 솔더 미용융

· 솔더 부족

· 솔더 젖음 불량

· 솔더 브릿지

· Solder ball/Side ball

· 부품 틀어짐

· Manhattan(tombstone) 현상

· 부품낙하

1.1 솔더 미용융

만약 일정한 장소에서 미용융이 발생한 경우에도 솔더링에서 모재, 솔더, 온도의 삼박자가 맞으면 적정 솔더링이 가능하다.

일정한 장소에서만 미용융이 발생한 것은 솔더의 문제가 아니라 온도의 문제이다.

이 경우 체크 포인트는 다음과 같다.

· 미융용이 발생하고 있는 부품이 열용량이 큰 부품인지

· 기판 뒤 열용량이 큰 부품이 탑재되어 열전달이 어려운 구조는 아닌지

· 미용융 발생 부품 근처에 열용량이 큰 부품이 탑재되어 있지는 않은지

· 미용융 발생 부품 근처에 커다란 부품으로 가려져 있어 열풍이나 원적외선이 다다르기 어려운 구조는 아닌지

이번에는 임의의 장소에서 미용융이 발생했을 경우이다.

만약 부품의 문제라면 특정한 장소, 온도 문제라면 전체적으로 일정한 장소에서 발생할 것이다. 하지만 임의의 장소에서 발생했기 때문에 솔더 페이스트의 문제로 볼 수 있다.

솔더 페이스트는 보관 중 온도가 상승해 솔더 분말과 플럭스가 화학 반응한 결과, 점도가 상승하거나 플럭스와 솔더 분말이 분리된다.

또한 0℃ 이하의 장소에 보관하는 것은 로진 성분이 결정화되어 형상 악화의 요인이 되며, 비점이 180∼270℃의 용제가 포함되어 표면에서부터 휘발하기 때문에 밀폐 상태로 냉장고에서 꺼내 상온에 이른 후 개봉해야 한다.

이 경우에는 다음과 같이 체크한다.

· 솔더 페이스트의 보관 상태 및 온도가 적정한지

· 솔더 페이스트의 사용기간 및 냉장고에서 꺼낸 시간 및 사용 방법은 적정한지

· 교반은 충분히 했는지

· 한번 사용한 솔더 페이스트를 재사용하는 것은 아닌지

· 산화된 솔더 페이스트(장시간 사용, 마른 솔더, 주걱, 마스크 주변 등)를 사용하는 것은 아닌지

1.2 솔더량 부족

솔더 부족이 발생한 장소가 납땜 상태는 양호하고 납량만 적은 경우에는 솔더 페이스트의 인쇄 문제로 인쇄성이 나쁘거나 인쇄기(스크린 프린터)의 설정 조건에 문제가 있는 것이다.

체크포인트는 다음과 같다.

· 인쇄 후 M/Mask 위에 잔사 -인쇄 압력이 낮음 -Squeegee, Mask, 기판의 평형도 확인

M/Mask 개구부에 솔더가 남거나 막힘 -솔더의 열화로 점도 상승(온도가 낮거나 산화) -개구부의 사양 혹은 · · 솔더 입자 크기 재검토

· M/Mask 개구부 벽면의 요철 -레이저 가공 후 연마 실시

· 우레탄 고무의 경도 문제 -Squeegee 경도가 낮거나 압력이 세면 개구부가 파 먹히기 때문에 솔더량 감소 -Squeegee 경도를 올리거나 메탈 Squeegee로 변경

· Rolling 부족 -Squeegee 각도, Speed 재검토 -솔더 점도 체크 -M/Mask 위에 납량 과다 및 과소시 Rolling 불량 발생

만약 솔더량 부족이 발생한 장소가 젖음성이 나쁜 경우에는 다음 파트의 젖음 불량에 대한 대책을 먼저 수립한 후 남은 문제를 해결하도록 한다.

1.3 젖음 불량

젖음 불량이 발생하면 솔더의 표면장력에 의한 Self-alignment 효과도 떨어지고 부품에 대한 접착력도 부족해진다. 따라서 부품의 틀어짐, 결품, 솔더 부족, 브릿지 등 다양한 불량이 발생해 복잡한 불량이 된다.

이에 대한 대책은 다음과 같다.

특정한 장소에 집중하는지, 임의의 장소에서 발생하는지 구분해 대책 수립

솔더 페이스트, 리플로우 온도 프로파일을 중심으로 전체 프로세스를 재검토해 리플로우 온도 곡선이 적정 커브를 나타내는지 확인한 후 충분한 예열 및 리플로우 용융 구간 확보

솔더 페이스트, 리플로우 온도 프로파일에 문제가 없는 경우에는 부품 및 기판 표면 산화 문제가 예상됨, 약간의 산화막은 솔더 페이스트에 포함되는 플럭스의 활성에 의해 제거되지만 산화 정도가 심하거나 플럭스 활성이 저하되면 산화막 제거가 어렵다. IC나 TR 리드 산화 및 기판 동박 산화가 대표적

1.4 LEAD OPEN

이 불량의 대표적인 원인으로는 솔더 페이스트 양 부족, 젖음력 부족, Lead 변형, 장착 틀어짐 등이 있다.

솔더 부족은 솔더량 체크 항목에 의거해 대처하고 젖음성 부족은 솔더, 부품 및 기판의 보관·사용 시 열화되지 않도록 관리한다. 또한 장착 틀어짐은 마운터의 장착 정도, 솔더의 점착력과 부품 데이터를 확인한다.

Lead 변형 기준은 100㎛이하이며, 피치가 좁을수록 Lead가 약해 변형되기 쉽다. 따라서 부품 취급 방법에 주의하고 패드의 형상을 변경해 부분적으로 대응한다.

1.5 브릿지 불량

솔더 브릿지는 일반적으로 솔더 페이스트의 과다 공급으로 인해 발생하지만, 솔더의 젖음 불량으로 납땜되는 면적이 작아졌을 때 부분적으로 납량이 과다해져서 발생하기도 한다.

젖음 불량으로 납땜되는 면적이 작아지면 정상적인 납량을 공급해도 솔더의 과다공급이 되므로 납땜상태 관찰이 중요하다.

만약 납땜 불량을 관찰해 젖음 불량이 발견되면 젖음 불량 대책을 실시한다. 만약 납땜 상태가 양호하다면 솔더의 과다공급을 의심, 인쇄 프로세스를 확인한다.

또한 부품 장착 시 압력 과다 및 노즐 하사점에 의한 솔더의 눌림 문제로 브릿지가 발생하기도 하기 때문에 마운터의 장착 높이 관리도 필요하다.

1.6 Solder ball/Side ball

파인 피치용 솔더 분말은 입자 크기가 20∼25㎛정도로 작기 때문에 솔더 분말 제조 시 산화가 심해진다. 따라서 산화도가 큰 분말을 사용하면 Solder ball이 발생할 수 있다.

이 외에 리플로우 솔더링 과정에서 가열 또는 솔더 페이스트 가열 용융 퍼짐에 의해 발생하기도 한다.

솔더 분말의 산화에 의해 발생한 Solder ball은 솔더 분말이 산화되어 있기 때문에 솔더 분말이 서로 합체되지 않아 Solder ball의 크기가 작으며, 가열 용융 퍼짐에 의해 생긴 Solder ball은 솔더 분말의 산화가 아니기 때문에 솔더 분말이 용융 합체해 Solder ball의 크기가 크다. 이를 Side ball이라고도 한다.

1.7 부품 위치 틀어짐

부품 위치 틀어짐 불량이 의심된다면 솔더의 젖음 불량과의 복합 불량인지를 확인한다.

만약 부품 틀어짐 부분의 솔더링 상태를 관찰해 젖음 상태가 양호하다면 부품이 다소 틀어지더라도 Self-alignment 기능에 의해 정 위치를 찾아 가지만, 젖음 불량의 흔적이 발생되면 Self-alignment 되지 않기 때문에 젖음 불량의 대책을 우선 수립한 후 다음의 단계를 진행한다.

리플로우 솔더링 전에 틀어짐이 발생한 경우

리플로우 전에 부품 틀어짐이 발생했다면 솔더 페이스트의 점착력이 약하거나 점착력 이상의 힘이 가해진 것이다.

이 경우에는 부품 점착력을 체크한다. 점착력이 약하면 솔더의 점착력 문제, 점착력이 정상이라면 마운터의 장착 정도를 확인한다.

리플로우 솔더링 후에 틀어짐이 발생한 경우

솔더의 젖음 상태가 양호한 상태에서도 부품이 틀어져 있는 경우에는 리플로우에서의 기판 이송 시 컨베이어 진동 관계를 체크한다. 만약 리플로우에 문제가 있다면 Manhattan과 같은 현상으로써, 랜드 내 용융 솔더의 표면 장력 차이로 인해 발생한 것으로 추정할 수 있다.

부품 위치 틀어짐 불량의 체크 리스트는 다음과 같다.

· 리플로우 M/C 들어가기 전에 부품이 틀어짐 -장착기의 부품 흡착, 장착상태를 체크해 마운터 점검 -솔더 페이스트의 점착 특성 체크 -장착기에서 리플로우 M/C까지의 이송 상태 확인

· 리플로우 M/C에서 틀어짐 -온도 프로파일을 체크해 예열 시간이 충분히 확보되어 있는지 확인 -리플로우 M/C 진동을 체크해 문제가 있으면 재조정 -예열 시간이 너무 길어 활성제의 활성력이 저하되면 약간의 젖음 불량에서도 부품 틀어짐 발생

· 도포된 솔더량이 너무 많지 않은지 - 솔더 페이스트량 조정

· 랜드가 적정하게 설계되어 있는지 -랜드 형태 및 솔더 공급 형태에 따라 표면장력의 차이 발생

1.8 Manhattan 현상

Manhattan 현상은 기존 대형부품(탄탈콘덴서, 3216 등)에서는 예열과 같은 방법으로 제어할 수 있었다. 하지만 부품이 소형화(1608, 1005, 0603 등)되면서 예열로는 제어하기 어려워졌다. 과거에는 VPS 특유의 현상이었지만 IR Reflow, Hot Air Reflow에서도 발생하고 있으며, 최근에는 Hot Air Reflow보다 N₂Reflow에서 더 많이 발생하고 있다.

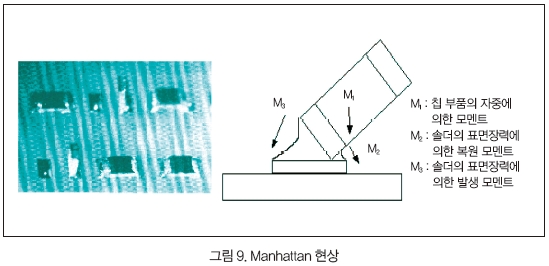

Manhattan 현상은 리플로우 중 어느 순간 칩 부품을 세우려고 하는 회전 모멘트(M3)가 그것을 억제하려는 복원 모멘트(M1, M2)를 누를 때 발생하는 현상으로써, 용융 솔더는 물론 칩 부품에 작용하는 힘에 대한 이해가 필요하다(그림 9).

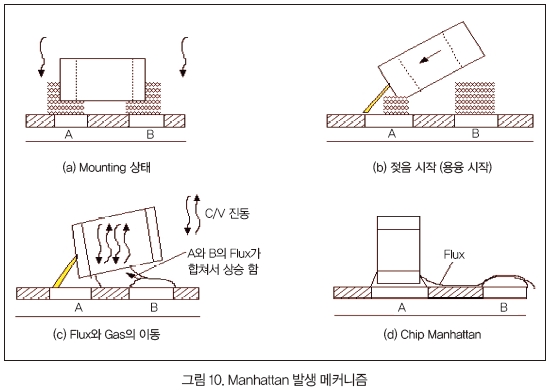

Manhattan 발생 메커니즘을 그림 10에 나타냈다. 그림 10의 메커니즘은 (a)의 상태로 칩이 장착된 기판이 리플로우 M/C로 들어갈 때, 리플로우 M/C에서 어떤 문제로 인해 A가 B보다 먼저 온도가 상승한다고 가정한 것이다.

/pdf.png)

/smartmap_2_01.png)

/smartmap_2_04.png)

/smartmap_2_big_04.jpg)

/smartmap_2_05.png)

/smartmap_2_big_05.jpg)

/smartmap_2_08.png)

/smartmap_2_big_09.jpg)

/smartmap_2_09_2.png)

/smartmap_2_big_10_2.jpg)

/smartmap_2_11_2.png)

/smartmap_2_big_12_2.jpg)

/smartmap_2_02.png)

/smartmap_2_03.png)

/smartmap_2_06.png)

/smartmap_2_big_07.jpg)

/smartmap_2_07.png)

/smartmap_2_big_08.jpg)

/smartmap_2_12.png)

/smartmap_2_big_13.jpg)

/smartmap_2_13.png)

/smartmap_2_big_14.jpg)

/smartmap_2_14.png)

/smartmap_2_big_15.jpg)

/smartmap_2_15.png)

/smartmap_2_big_16.jpg)

/smartmap_2_16.png)

/smartmap_2_big_17.jpg)

/smartmap_2_17_2.png)

/smartmap_2_big_18_2.jpg)

/smartmap_2_18_2.png)

/smartmap_2_big_19_2.jpg)

/smartmap_2_19._2.png)

/smartmap_2_big_20_2.jpg)

/smartmap_2_20.png)

/smartmap_2_big_21.jpg)

/smartmap_2_21.png)

/smartmap_2_22.png)

/smartmap_2_23.png)

/smartmap_2_24.png)

/smartmap_2_25.png)

/smartmap_2_26.png)

/smartmap_2_27.jpg)