[한국금형비전포럼] CAD/CAM 시스템의 통합 기술적 이해에 대한 연구

송광실 금형기술사

한국폴리텍6대학 대구캠퍼스 금형디자인과 교수

1. 서론

이 분야에 대한 글을 대할 때마다 왜 CAD와 CAM 사이에 ‘/’가 들어가야 하는지 의문점을 항상 지울 수가 없다. 이는 CAD는 CAD로서 발전해 왔고, CAM은 CAM 대로 발전해 왔기 때문이라고 한다. 여기에 CAE가 더해지면 CAD/CAM/CAE로 표현된다. 이 ‘/’가 있다는 것은 이들 사이에 벽이 있다는 이야기일 것이다. 또한 서로 호환이 잘 되는지가 소프트웨어의 양부를 나타내기도 한다. 고집스럽게 자기 소프트웨어의 장점이라고 생각하며, 다른 소프트웨어의 접근을 어렵게 하기도 했다. 그러나 무한경쟁 시대로 접어든 현재, 이 벽을 없애기 위해 소프트웨어 업체들은 사활을 걸고 통폐합을 추진하고 있다.

2. CAD/CAM 관련 용어의 정의

CAD/CAM 통폐합의 이론적 배경을 이해하기 위해 간단히 용어를 정의를 하고자 한다.

CAD는 컴퓨터에 의한 설계, 컴퓨터에 의한 제도, 컴퓨터에 의한 출력 등으로 다양하게 쓰인다. 컴퓨터에 의한 설계에서는 재료역학, 열역학, 유체역학 등의 역학 계산이나, 무게중심 등의 계산이 포함된 설계와 단순히 제도를 컴퓨터에 의해 도면을 만드는 작업은 엄격하게 구분되어야 한다. 3차원 설계 자료의 활용도가 뛰어난 대신 2차원 CAD보다 형상 구현시 과정이 복잡하고, 고려할 사항이 많아진다.

CAD 시스템에 따라 데이터 포맷이 다르며 이는 내부적으로 시스템마다 데이터 표현 방식이 달라서, 서로 다른 CAD/CAM 시스템 간의 데이터 전달은 적절한 데이터 교환 인터페이스가 요구된다. 따라서 중립파일의 활용이 일반적이다. 중립 파일은 서로 다른 시스템들이 이해할 수 있는 파일, 시스템마다 자신만의 고유한 데이터 표현 방식에서 중립파일로 변환하는 선처리기와 그 반대의 역할을 수행하는 후처리기가 지원된다면 데이터는 중립파일을 통해 양방향으로 모두 변환될 수 있는 것이다.

CAM은 컴퓨터에 의해서 CNC 프로그램을 작성하는 과정이며, 공구, 공작물 재질, 기계의 부하능력, 이송속도, 작업순서 등을 자동으로 프로그래밍하여 기계에 공급하게 되는 과정이다. CAE는 컴퓨터를 이용한 해석으로 CAD에서 만들어진 모델을 이용하여 여러 가지 해석을 한다. 제품의 성능, 신뢰성 확보를 위하여 직접 제작을 통한 실험을 수행하지 않고, 3차원 CAD 데이터를 이용하여 수치적으로 시스템을 근사화하고, 계산을 통하여 간접적으로 성능, 신뢰성 등에 대한 결과를 예측하고 보완하는 과정이다. 최종 제품 개발에 대한 위험도를 최소화하고, 직관 또는 경험적인 결정사항 들에 대한 보완과 최적 조건 설정에 대한 방향성을 제시하는 중요한 역할이다. 이는 개발 기간 단축에도 크게 기여하며, 설계상의 오류 발생을 방지하고 유사 제품에 적용하여 오류를 추정 가능하므로 최적 조건을 제시할 수 있다.

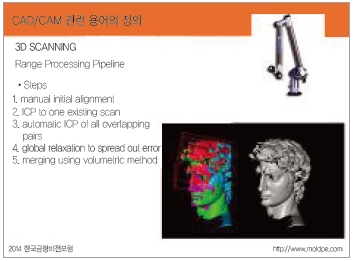

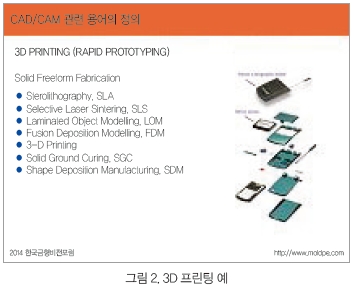

3D 스캐닝은 3차원 형상의 모델을 이미지 형태로 받아들여 3차원 형상의 데이터로 컴퓨터에 인식시키는 작업이다. 3D 프린팅(래피드 프로토타이핑, 쾌속조형)은 3차원 형상 데이터를 이용하여 부품의 형태를 실제로 만들어서 보여줄 수 있는 기술로, SLA, SLS, LOM, FDM 등의 여러 방식이 있다.

PDM은 제품개발 과정 전반의 정보와 업무 프로세스를 시스템화하여 각종 정보들의 공유와 관련 부서 간의 업무흐름을 조절하며 진정한 동시 병행 설계환경을 제공한다. CE는 제품생산에 있어 기업 내 각 부문 전문가들이 가능한 한 가장 일찍 동시에 작업을 함으로써 저비용으로 신속하게 고품질, 고기능, 생산성 향상을 달성할 수 있게 한다. ERP는 전사적 자원관리시스템 혹은 전사적 통합정보시스템을 말한다.

3. CAD/CAM의 역사

CAD의 역사는 다음의 단계를 거쳐서 발전해 왔다. 우선 2D CAD은 1971년 MIT의 Schepad가 그 효시이며, 2차원 도면을 만드는 것이 주요 목적이었다. 3D CAD는 1980년대 초반에 시작되었으며, 와이어 프레임, 곡면, 솔리드 모델링이 있다. 히스토리 기반의 모델링은 1980년대 후반부터 구속조건과 파라메터에 의한 특징 형상기반 모델링이고, 히스토리 프리 모델링은 2000년대 중반부터 히스토리가 없어도 스스로 구속조건이나 특징 형상을 추론하는 모델링이다.

CAD는 컴퓨터의 급속한 발달에 힘입어 그래픽 기술의 진보로 급속한 진전을 이루게 된다. CAM은 CNC 공작기계의 출현에 의해 발전하기 시작하여 APT의 발전, CAM의 발전, 자동화 CAM으로의 추세와 프로그램의 자동화에 이르기까지 발전해 왔다.

설계에서는 생산성 향상, 생산 주기 단축, 수정 사항에 대한 신속한 대응, 설계 오류의 최소화, 설계 정확성의 향상, 사전 설계 검증, 시제품 제작을 줄일 수 있는 방법 제공 등이 필요하다. CAD/CAM/CAE/CAP/CAT/RPT 등의 데이터를 공용 관리하기 때문에 정보 전달의 오류나 오차를 최소화할 수 있다. CAM에 집중되던 업무가 분산되며, CAD 작업자와의 소통도 원활해진다. 또는 한 작업자가 일관작업을 할 수 있으며, 분산작업을 하여 통합할 수도 있다. 형상 변경, 수정, 스케일만 다른 제품의 설계나, 제작, 유사한 형상의 설계 등 환경 변화에 즉시 대처하게 되며 민첩하게 반응할 수 있다.

앞으로의 발전 방향으로는 CAM 자동화 시스템, 측정 자동화 시스템, 기상 측정 등을 들 수 있다.

4. 각 소프트웨어 회사의 솔루션

많이 활용되고 있는 몇 가지 솔루션 통합 소프트웨어를 통해 특징적으로 나타나고 있는 사항들에 대해서 열거하고, 기술적 동향을 알아보기로 한다.

1) SIEMENS의 통합된 CAD/CAM 솔루션의 예

마스터 모델 개념을 도입하여 NX의 통합된 CAD/CAM 솔루션은 CAM, CMM 등의 모든 기능을 단일 부품 모델 정의에 연결함으로써 마스터 모델 개념을 활용하여 동시 설계 및 NC 프로그래밍을 지원한다.

2) CATIA 솔루션의 예

CAD/CAM/CAE 프로그램을 하나의 통합 패키지로 구현하여 설계와 구조해석 작업이 일관되고 신속하게 이루어짐으로써 전체 개발기간의 단축 및 품질 개선에 많은 효과를 얻을 수 있다. 자동차 및 항공기 분야에서 광범위하게 사용되는 CATIA Solutions V5에서는 동일한 CAD 데이터에서 설계와 해석을 동시에 수행할 수 있게 함으로써 CAE 분야의 대중화 시대를 여는 것은 물론 엔지니어들의 꿈을 실현했다.

CATIA는 설계에서 사용되는 동일한 툴을 해석에 사용함으로써 해석 데이터를 설계 데이터를 이용하여 직접 생성할 수 있다.

메시 데이터의 조정 없이 형상 요소들에 대해 재료특성 및 경계조건들을 간단히 적용 수정해 봄으로써 여러 가지 다른 조건들에 대한 타당성 검토가 쉽고 빠르게 이루어질 수 있다. 설계 변경이 곧바로 해석 데이터 변경에 반영되며, 해석 결과를 반영한 최적 설계 수행도 가능하게 됐다.

CATIA 솔루션의 솔버인 Elfini는 수년 동안에 걸쳐 수많은 자동차 및 항공기 업체들에서 적용되면서 그 신뢰성을 검증받았다. 특히 정확도뿐만 아니라 계산속도에 있어 그 탁월성을 인정받고 있다. 계산 후 곧바로 미리 정의되어 있는 기본적인 결과 이미지들을 이용해 해석 결과의 타당성을 확인할 수 있도록 되어 있으며, 이러한 확인 과정을 통해 다른 조건 하에서 재해석 및 사용자가 원하는 다양하고 상세한 결과 이미지나 리포트를 생성할 수 있는 기능을 제공한다.

3) PTC 솔루션 PDS의 예

제품 개발에 관련된 모든 문서들을 다른 문서 부품 등과 연계하여 관리 비즈니스 룰에 맞는 문서 템플릿 및 분류체계 구성, 구조화 문서 지원, MS Office 문서의 통합 관리, 다양한 검색 방법 지원 등의 문서 관리 기능이 있다.

CAD 설계, 통합 CAD Management, Windchill, 가공, Pro/E Wildfire Windchill, 양산용 BOM 가공, 비CAD 사용자를 위한 Viewer, 단일 기구 데이터 정보 관리 시스템, Check in/out을 통한 CAD 정보의 이력 관리, 공용 라이브러리 관리, CAD structure에서 자동으로 설계 BOM 생성, BOM 편집기로 생산 BOM 구성, 비CAD 사용자를 위한 자동 Viewabl 파일 생성, 실시간 협업, 최신의 정보를 제조, 협력사로 배포 등의 CAD 데이터 관리 기능이 있다.

Check in시 비CAD 사용자, 협업, 배포를 위해 보기파일(CAD file의 10% 내외의 파일크기)이 자동 생성된다.

또한 Check in시 비CAD 사용자, 협업을 위해 보기파일

(회로 CAD 중립의 eda file)이 자동 생성된다.

MS-Office 문서를 Check in시 PDF 파일이 자동 생성, 문서 타입에 대한 View 및 주석 추가 기능, PDM에서 보인 또는 인쇄된 문서에 Watermark 추가 기능, Lifecycle의 Object Phase에 대한 설정, Lifecycle 단계에 대한 가시화, 권한에 의한 각각의 Lifecycle 단계에 대한 권한 통제, Lifecycle 각 단계에서 단계로의 이동에 대한 표준안 설정, Lifecycle 단계에 대한 이력 관리 등의 문서 기능이 있다.

참여자를 위한 업무활동, 명령, 활동에 대한 연관 등을 Workflow가 제공, Lifecycle의 각 단계별 자동화 프로세스 관리, 프로세스 활동에 대한 이력관리 등을 한다.

Institute for Configuration Management에서 규정한 CMII Change Process를 표준으로 수용한다. 기업의 각 비즈니스 프로세스를 위한 커스터마이징이 가능하다. 복잡한 제품 변경 프로세스를 지원할 수 있도록 확장 가능하다. 변경 업무에 따라 발생한 설계 변경 정보의 적용시점을 관리한다.

OOTB (Out-Of-The-Box) Enterprise System Integration(ESI), 타 상용 EAI 툴과의 연계, End-to-End transaction management, 대상 시스템 및 비즈니스 시나리오별 연계, EAI 선두 솔루션인 TIBCO Product을 기반으로 한 Framework 등 전사 시스템 인터페이스 기능이 있다.

부품, 문서, ECN 및 BOM 정보에 대한 ERP 시스템 이관 자동화(데이터 이관을 위한 룰 정의), 설계 BOM 영역에서 BOM 편집기를 이용하여 생산에 필요한 공정 정보 등을 입력하고 ERP로 전송 자동화 (엑셀 작업 불필요)한다.

사택 혹은 회부 협력업체 간의 협업 및 도면 배포(웹 기반의 사용자 환경), 프로세스 기반의 도면 배포 승인 및 이력 관리, 온라인 협업(P2P 혹은 Desktop 공유) 및 게시판을 통해 이슈에 대한 실시간 정보 공유 환경 등을 제공한다.

프로젝트 기반의 일정 및 산출물을 관리한다. 각 프로젝트의 일정을 WBS로 구성하여 자동으로 담당자에게 업무를 할당하고 성과를 측정, 원격지에서도 업무 진행 상황에 관하여 실시간 체크가 가능하다.

4) 특성화 솔루션인 3차원 전용 프레스 금형 설계솔루션 3D Quick Press

금형 생산 전문가들에게 토털 솔루션을 제공하며, 3D Quick Press 제품 기능으로서는 Unfold Part, Strip Layout Design, Punch Design, Die Set Design, Drawing, Standard Library 등이 있다.

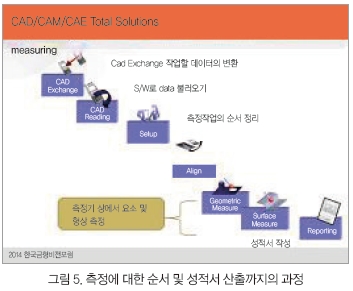

5) 측정과 검사, 역공학을 접목한 DELCAM에서의 대응

5. 맺음말

CAD/CAM/CAE/CAP 프로그램의 통합화는 결국 메이저 그룹간의 통폐합으로 이루어지는 경향을 나타내고 있으며, 오토데스크는 MOLDFLOW사의 병합에 이어 취약하다고 느껴왔던 CAM 시장을 흡수하는 방안으로 DELCAM과 손잡고, 활용되고 있는 명성 있는 솔루션을 흡수 합병하여 상승효과를 올리는 추세이다.

UG로 명성이 있는 SIEMENS사도 통폐합의 수순을 밟고 있으며, 협력업체들의 소프트웨어 개발에 적극 활용되고 있으며, NX CAM 활용의 극대화가 이루어지고 있다. 프레스 금형 설계를 전문으로 하는 3D QUICK PRESS 등은 독자적으로 그 영역을 확보하고 있지만, CAM 영역의 열세를 만회하기 위해서는 또 다른 병합과 변신을 거듭해야 살아남을 수 있을 것이다.

CAE 소프트웨어 업체도 마찬가지로 설계의 자동화와 더불어 해석 모듈이 흡수되어 해석 기능을 우선시하게 되므로 CAD 소프트웨어와의 접목은 불가분의 일이다. 이와 더불어 공정 설계의 자동화를 도모하기 위해서 CAP, PLM, CIM 등의 명칭으로 아이디어의 도면화에서 시작하여 가공의 자동화, 부품의 자동측정, 래피드 프로토타이핑(3D 스캐닝 및 3D 프린팅), 자동측정시스템의 보편화 그리고 역공학을 활용한 설계의 자동화 등은 각 솔루션들을 통합화하는데 가속도를 높이고 있는 것이 현실이다.

이 모든 과정에서 부품의 표준화와 그룹화 등이 급속히 진전되고 있으며, 대기업에서는 휴대폰 제조 등에 금형에 RFID CODE를 활용한 무인화 사업장이 현실화되어 가고 있다.

각 솔루션은 매년 경쟁적으로 프로그램의 향상과 버전업이 이루어지고 있고, 이는 다른 솔루션에서 특징적으로 활용되던 기능이 다른 솔루션에도 즉시 탑재되는 경향을 보이고 있다.

/pdf.png)

/smartmap_2_01.png)

/smartmap_2_04.png)

/smartmap_2_big_04.jpg)

/smartmap_2_05.png)

/smartmap_2_big_05.jpg)

/smartmap_2_08.png)

/smartmap_2_big_09.jpg)

/smartmap_2_09_2.png)

/smartmap_2_big_10_2.jpg)

/smartmap_2_11_2.png)

/smartmap_2_big_12_2.jpg)

/smartmap_2_02.png)

/smartmap_2_03.png)

/smartmap_2_06.png)

/smartmap_2_big_07.jpg)

/smartmap_2_07.png)

/smartmap_2_big_08.jpg)

/smartmap_2_12.png)

/smartmap_2_big_13.jpg)

/smartmap_2_13.png)

/smartmap_2_big_14.jpg)

/smartmap_2_14.png)

/smartmap_2_big_15.jpg)

/smartmap_2_15.png)

/smartmap_2_big_16.jpg)

/smartmap_2_16.png)

/smartmap_2_big_17.jpg)

/smartmap_2_17_2.png)

/smartmap_2_big_18_2.jpg)

/smartmap_2_18_2.png)

/smartmap_2_big_19_2.jpg)

/smartmap_2_19._2.png)

/smartmap_2_big_20_2.jpg)

/smartmap_2_20.png)

/smartmap_2_big_21.jpg)

/smartmap_2_21.png)

/smartmap_2_22.png)

/smartmap_2_23.png)

/smartmap_2_24.png)

/smartmap_2_25.png)

/smartmap_2_26.png)

/smartmap_2_27.jpg)