ICT 유망기술 추이와 시스템 아키텍처

생산자원의 실시간 정보 통합화로 ICT 융합과 제조업의 이익 도모

독일의 식물학자 리비히는 1840년 필수 영양소 중 성장을 좌우하는 것은 ‘넘치는 요소가 아니라 가장 부족한 요소’라는 최소의 법칙(Law of Minimum)을 발견했다. 가령 질소, 인산, 칼륨, 석회 중 어느 하나가 부족하다면 다른 것이 아무리 많이 들어 있어도 식물은 제대로 자랄 수 없다는 것이다.

제조업에서 꾸준한 매출 성장을 위해 요구되는 핵심에는 ICT(Information Communication Technology) 융합을 위한 생산자원(4M1E: Man, Machine, Material, Method & Energy)의 실시간 정보 통합화를 통해 분산된 공장을 중앙에서 최적 관리할 수 있는 성공적인 정보화 구축에 있다.

제조업에서 요구되는 생산자원 실시간 통합화에 대한 핵심 기술은 실시간 감시 및 제어가 요구되는 제조분야뿐만 아니라 실시간 관리기능이 필수적으로 요구되는 스마트시티, 스마트헬스, 스마트안전, 스마트국방 등 다양한 분야에 확대 적용이 가능하다.

이번 글에서는 새로운 ICT 유망기술의 추이에 대하여 살펴보고, 이를 운영하기 위한 공통 플랫폼 소프트웨어 기술과 이를 활용해 적용 가능한 시스템 아키텍처에 대하여 설명한다.

차석근 (주)에이시에스 부사장(skcha@acs.co.kr)

ICT 유망기술

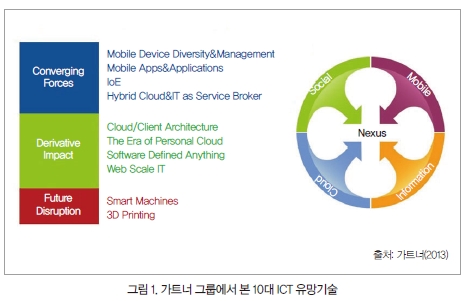

미국 ICT 전문 컨설팅회사인 가트너는 ‘Gartner Symposium IT Expo 2013’에서 2014년 10가지 ICT 전략기술에 대해 발표했다(그림 1 참조). 발표된 ICT 유망기술 중 ICT 융합을 위한 생산자원(4M1E) 실시간 정보 통합화와 연계되어 특히 주목할 것은 ▲IoE ▲크라우드 애플리케이션 ▲모바일 애플리케이션 ▲빅데이터 등의 기술과 융합을 통하여 분산형 임베디드 시스템을 내장, 이를 적용하는 스마트머신, 3D 프린팅 등이라 볼 수 있다.

기존의 복잡한 장비에 실시간 센서 및 액츄에이터(Actuator)의 지능화된 기능을 부여하는 스마트머신은 모든 분야에 적용 가능성이 부각되고 있다. 특히 설계로부터 직접 생산이 가능한 3D 프린팅 기술은 공유와 협업을 뜻하는 위키(Wiki)와 제조업을 뜻하는 매뉴팩처링(Manufacturing)의 결합인 위키팩처링(Wikifacturing) 개념의 부각으로 인해 새로운 제조혁신을 가져올 것으로 기대되고 있다.

제조업에서는 과거 무선기술 적용에 대한 신뢰성의 증가로 무선기술 적용 가능성이 22% 이상 기대되고 있고, 생산설비에 대한 자산관리, 경보처리, 예지관리 등의 기술 적용 가능성이 제기되고 있다.

가트너에서 본 10대 ICT 유망기술 중 특히 IoE 기술은 모든 사물이 인터넷에 연결되는 진정한 유비쿼터스 시대의 구현을 말한다. 조사에 따르면 IoE 적용분야에 대한 시장 잠재력은 2022년까지 14조 4000억 달러에서 약 1경 5000조 원으로 거의 무한하다고 볼 수 있다.

그간 제조업에서는 독립적 운영이 가능한 자동화 제어기기를 중심으로 유선에 의한 RS-232C, Ethernet, TCP/IP 통신 프로토콜을 프로그램화하여 복수 멀티 포트로 지원하는 ARTIC(A Real Time Interface Coprocessor), MOXA Card 등을 활용하여 표준 인터페이스로 자동화 제어기기의 운영정보를 실시간으로 수집하여 관리하는 업무를 수행해 왔다.

2000년대 이후 무선기술의 발전과 안전성 확보 등을 통해 자동화 제어기기에 내장되어 운영이 가능한 M2M 등의 기술로 발전하여 보드 혹은 임베디드 수준으로 공급되고 있다. 향후에는 제어기기, 센서 및 엑츄에이터 등을 독립적으로 인터넷에 직접 연결할 수 있는 칩 수준의 IoT로의 발전이 기대된다.

그러나 모든 사물을 인터넷에 연결하기 위해 객체(Thing)에 대한 실시간 연결성의 필요 수준과 부가가치화에 따른 경제적 논리에 대한 당위성, 무선은 모든 해킹에 대한 가능성이 있기 때문에 이를 보호할 수 있는 사이버 디바이스 보안기술의 적용 등을 면밀하게 검토할 필요가 있다.

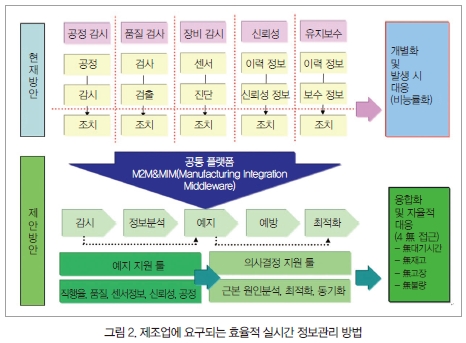

전통적인 제조업 생산 공정에서는 시시각각 변경되는 생산자원 4M1E 구성에 대한 다양성, 복잡성, 해당 자동화 생산설비 형태에 대한 의존성 등의 특성을 갖는다. 때문에 필요한 애플리케이션 관점에서 실적수집, 품질검사, 설비감시, 장비감시, 신뢰성, 유지보수 등의 최적화 운영을 위해 각 애플리케이션을 독립적·수직적으로 정보 통합화하게 되었다(그림 2 상단 참조).

그래서 전통적인 시스템은 새롭게 요구되는 생산 공정 기능에 대한 연계성 부족과 문제점이 발생했을 때 즉각적인 처리에 대한 비능률화의 어려움이 발생하게 된다. 이와 같은 문제점을 해결하기 위해 모든 적용 업무를 각각 생산 공정의 센서 정보로부터 실시간 상태정보를 수집하여 이를 의미 있는 정보로 변환, 최적의 조치 업무를 수행하는 것이다(그림 2 하단 참조).

최적의 조치 업무를 위한 공통 플랫폼 형태를 보면 센서 정보로부터 정보 분석 지원 툴과 최적화 지원 툴의 개념에 기반해 감시→연계성→예지→예방→최적화 업무를 구현하기 위한 수평적 통합화가 효율적인 실시간 정보관리 방법의 대안이 될 수 있다.

이런 수평적 통합화를 통하여 각 공정에서 발생하는 정보에 연계된 동적 조치, 신속한 대응 및 고도의 생산성을 추구한다. 또한, 제조업에서 발생되는 낭비의 근본적인 제거(무 대기시간, 무 재고, 무 고장, 무 불량 등의 4 Zero) 등 자율적 대응을 가능하도록 지원한다.

고품질을 추구하고, 완성품의 클레임에 대비한 고도의 실시간 제품/반제품 추적, 안전관리, 고가 생산설비의 예방정비를 넘어 예지정비를 지향하기 위해 M2M/IoT 기술을 적용한 실시간 고밀도(SDO: Super Density Operation) 정보수집의 요구가 증대된다. 따라서 현장으로부터 실시간으로 발생하는 방대한 생산자원 4M1E 정보를 정교하게 분석하기 위해서는 In-Memory-Computing 기술과 빅데이터 적용기술이 필수적이다.

M2M/IoT 기술 기반의 실시간 고밀도 정보수집 방식은 전 세계의 생산정보 4M1E에 대한 정보를 실시간으로 수집한다. 중앙에서의 분석과 관리를 위해 모든 정보를 클라우드 시스템에 보관하여 이를 웹 및 모바일 앱을 통해 관리하는 클라우드 컴퓨팅 서비스 기술의 적용도 필요하다.

클라우드 컴퓨팅 서비스는 과거 ASP(Application Service Provider) 관점에서 실시간 이벤트 처리가 지원되지 않은 ERP, CRM, SCM, PLM 등과 같은 애플리케이션을 중심으로 지원해 왔다. 그러나 지능형 M2M/IoT 및 실시간 이벤트 기반 에이전트 소프트웨어의 지원으로 이를 구현할 수 있다.

생산현장에서의 생산자원 4M1E

구성

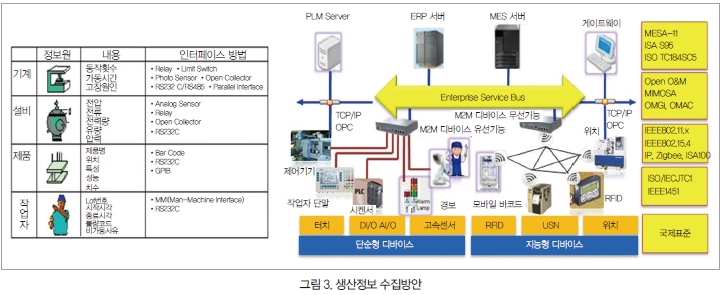

생산현장의 정보화 관점에서 보면 생산 활동 정보 즉, 4M은 다음과 같이 구성된다(그림 3 참조).

일반적으로 제품을 자동으로 생산하고 있는 생산설비(Machine)는 디지털 제어기기인 PLC(Programmable Logic Controller), 공작기계, FMS 등과 같은 복합 자동화 설비 등으로 구성되어 주로 제어기기의 레벨에 따라 차이가 있으나 주로 실시간·자동으로 정보 수집을 한다.

생산설비가 아무리 자동화 되어도 생산 공정에는 필히 작업자가 필요하다. 자동화 설비로부터 수집되지 않거나 품질 내용, 설비의 고장, Lot의 변경 등 작업자가 판단하고 처리해야 하는 일이 있기 때문이다.

생산 공정 시 원자재의 생산에서 출하되기 전까지 전 물류과정을 추적하여 공정상의 재고(WIP: Work In Process), 각 생산 공정에서 작업 중인 자재의 추적과 투입 등 정보수집이 필요하다.

작업방식(Method)은 원자재에서 완제품까지의 전 과정을 디지털화 하여 제품별 생산비용의 산출, 품질정보, 설비의 가동정보, 공장 내 물류정보, 각 해당 생산 공정 간의 최적화된 일정정보와 특히 국제표준화(ISO22400) 실시간 성과지표인 KPI에 대한 정의를 바탕으로 QCD(Quality Cost Delivery) 대응을 위한 제조업 중점관리가 필수적이다.

마지막으로 각 생산 공정에서 사용되는 전력, 압축공기, 열, 등과 같이 에너지 사용량의 개별 측정이 필요하다. 에너지 금액의 상승으로 인하여 에너지 절감과 생산성 증가가 요구되는 관리가 필수적이다.

정보수집 인터페이스 방법

4M1E 정보수집 인터페이스 방법은 4M1E 정보원에서 발생하는 다양한 인터페이스 방식에 따라 자동, 반자동 및 수동 수집방식 등 크게 3가지 방식으로 분류된다(그림 4 참조).

반자동 수집방안은 크게 두 가지 형태로 구분된다. 첫 번째 방안은 PLC 등과 같은 제어기기가 있는 경우, 센서로부터 PLC와 연결된 Process I/O와 실시간 정보수집 장치를 통하여 정보를 수집하는 것이다.

두 번째 방안은 추가로 4M1E 정보원에는 크게 센서, Process I/O 및 작업자의 터치에 대한 입력 방식으로, 제공하는 단순형 디바이스와 바코드 리더, RFID, NFC, USN, GPS, 휴대폰 등과 같이 스마트한 기능을 내장한 지능형 디바이스 등 두 가지 방식으로 구성되어 있다.

그러므로 제조업에서는 ERP, PLM 등과 같은 상위의 경영정보시스템으로부터 수신된 제품정의, 생산능력과 생산일정에 대한 정보를 바탕으로 수행된다.

생산현장의 생산자원 4M 정보의 수집은 그림 4와 같이 제조와 관련된 애플리케이션 소프트웨어인 MES(Manufacturing Execution System)에서 제공되는 기능의 운영으로 서비스 기반의 ESB(Enterprise Service Bus)가 제공되고, Open O&M(Operation&Maintenance), OMGi, OMAC(Open Modular Architecture Controller) 등을 포함한 표준 통합 방안을 기반으로 정보 통합하게 된다.

적용 시스템 아키텍처

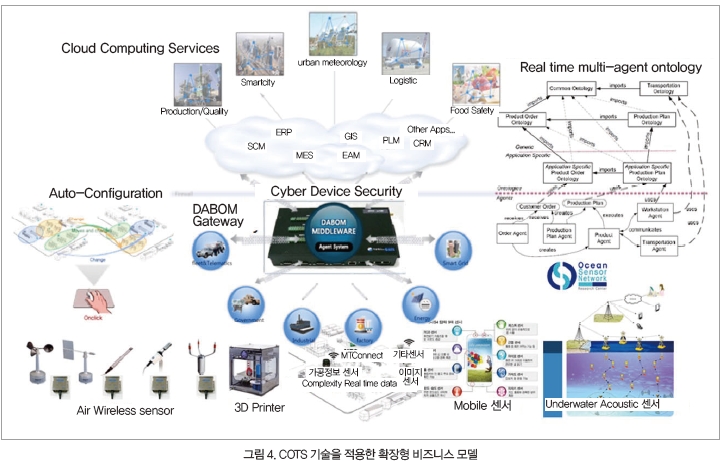

ICT 상용기술을 신뢰성이 요구되는 분야에 적용하기 위한 COTS(Commercial Off The Shelf) 기술은 네트워크의 급속한 발전과 컴퓨팅 능력의 증가로 인하여 다양한 분야에서 클라우드 컴퓨팅 서비스를 적용한 모델의 가능성이 한층 증대되었다.

복잡한 생산현장의 대규모·다양한 복수 센서, 모바일에 부착된 센서, 수중에서 센서 정보통신에 대한 M2M/IoT를 통하여 실시간 데이터 수집, 센서의 이중화 지원, 디바이스 프로파일 변경과 수정을 위한 자율 재구성 능력을 지원하는 최적제어를 지원하는 Real time multi-agent 시스템의 구성이 요구된다(그림 5 참조).

이 시스템은 적용 애플리케이션의 다양한 요구에 대한 유무선 센서 네트워크를 지원하는 M2M/IoT 디바이스를 자율적으로 구성하여 에이전트 개념으로 독립적 운영을 지원하게 된다.

그리고 이에 요구되는 애플리케이션의 요구사항에 따라 프로그램이 다운로드 되어 자율적으로 운영된다.

/pdf.png)

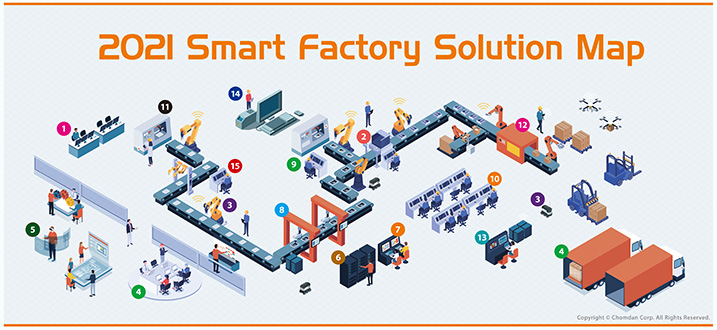

/smartmap_2_01.png)

/smartmap_2_04.png)

/smartmap_2_big_04.jpg)

/smartmap_2_05.png)

/smartmap_2_big_05.jpg)

/smartmap_2_08.png)

/smartmap_2_big_09.jpg)

/smartmap_2_09_2.png)

/smartmap_2_big_10_2.jpg)

/smartmap_2_11_2.png)

/smartmap_2_big_12_2.jpg)

/smartmap_2_02.png)

/smartmap_2_03.png)

/smartmap_2_06.png)

/smartmap_2_big_07.jpg)

/smartmap_2_07.png)

/smartmap_2_big_08.jpg)

/smartmap_2_12.png)

/smartmap_2_big_13.jpg)

/smartmap_2_13.png)

/smartmap_2_big_14.jpg)

/smartmap_2_14.png)

/smartmap_2_big_15.jpg)

/smartmap_2_15.png)

/smartmap_2_big_16.jpg)

/smartmap_2_16.png)

/smartmap_2_big_17.jpg)

/smartmap_2_17_2.png)

/smartmap_2_big_18_2.jpg)

/smartmap_2_18_2.png)

/smartmap_2_big_19_2.jpg)

/smartmap_2_19._2.png)

/smartmap_2_big_20_2.jpg)

/smartmap_2_20.png)

/smartmap_2_big_21.jpg)

/smartmap_2_21.png)

/smartmap_2_22.png)

/smartmap_2_23.png)

/smartmap_2_24.png)

/smartmap_2_25.png)

/smartmap_2_26.png)

/smartmap_2_27.jpg)