[첨단 헬로티]

* 본 기사는 3월 27일 진행한 ‘4차 산업혁명과 로보틱스 컨퍼런스’에서 ABB코리아 로봇사업부 이상호 그룹장이 발표한 내용을 정리한 것이다.

5G 모바일 네트워크가 상용화 되었다. SK텔레콤, KT, LGU+ 등의 통신망 사업자들은 광고에서 자율주행차, 로봇, VR/AR 등이 구현되는 모습을 보여줬다. 5G는 단순히 속도 빠른 네트워크가 아니라 스마트시티, 스마트팩토리 등 산업 전반을 고도화시킬 수 있는 IoT 네트워크다.

▲ABB코리아 로봇사업부 이상호 그룹장

산업 현장에서 왜 5G의 필요성이 대두되었을까?

ABB는 ‘어빌리티 디지털 플랫폼’을 고객들에게 제공하고 있다. 이 플랫폼은 ABB에서 생산하는 모든 디바이스를 연결해 분석하고 모니터링 해주는 클라우드 기반 솔루션이다. 이 플랫폼은 ABB의 로봇, 모터, 변압기, 인버터 등에서 발생하는 정보 데이터를 클라우드로 올린다.

과거에는 많은 기업들이 엣지 컴퓨팅을 거치지 않고 와이어리스 또는 내부 네트워크 망을 통해 클라우드에 거의 모든 데이터를 업로드 하였다. 하지만 기밀 정보 누출과 같은 데이터 보안 문제로 이러한 방식을 꺼려했다. 그 대안으로 나온 방법이 엣지 컴퓨팅을 공장마다에 설치해 필수 데이터는 엣지 컴퓨팅에서 처리하고 분석을 위한 데이터만 클라우드에 올리는 것이었다.

그럼에도 불구하고 데이터 양은 계속해서 늘어나게 되고 클라우드로 올려지는 과정에서 데이터 병목 현상이 발생한다. 가령 모터의 고장 여부를 미리 파악할 수 있는 ABB 스마트 센서가 수십 개의 모터에 장착만 된다해도 데이터 양은 빠르게 불어난다.

기존 와이파이와 같은 무선 네트워크로는 처리할 수 없는 양이다. 스마트공장의 가장 기초적인 인프라는 원활한 데이터 전송인데, 5G는 이를 구현해주는 네트워크 도구인 것이다.

실제 ABB는 스위스 반도체 공장에 5G 방식의 스마트공장을 구축하는 ‘제네시스 프로젝트(Genesis Project)’를 진행했다. 여기에 로봇 50대를 설치했다. 특히 물류 이송 부분에 적용했으며, AGV(무인운반차, Automated Guided Vehicle)는 기존 개발 방식을 변경했다. 전체적인 시스템 구축으로 생산 현황, 로봇 움직임 등을 확인하고 관리할 수 있게 되었다.

디지털 트윈과 5G

최근 ABB와 다쏘시스템은 파트너쉽을 맺었다. 디지털 트윈을 구현하기 위해서다. ABB는 ‘어빌리티 플랫폼’, 즉 데이터 부분을, 다쏘시스템은 드지털 트윈에 필요한 3D 변환 플랫폼 ‘3D 익스피어리언스’를 제공한다.

5G와 디지털 트윈은 별개의 개념이 아니다. 5G는 데이터 백본으로, 기하급수적으로 많아질 데이터 양을 처리하기 위한 네트워크 인프라다. 디지털 트윈은 물리적인 시스템에 시뮬레이션 툴을 만들고 실제 데이터 인풋을 통해 어떻게 구동되는지 확인한 다음 가상과 물리적 시스템을 동기화 해서 실제 움직이는 것과 동일하게 확인할 수 있는 시스템이다.

이를 통해 어느 지점에서 고장 났는지 실시간으로 확인할 수 있다. 쉽게 말해 똑같은 3D 모델링을 구축하는 것이다. 데이터 양은 앞서의 스마트공장 수준 이상으로 많아질 것이고 이를 처리하기 위해서는 반드시 5G와 같은 대용량·고속도의 네트워크가 필요하다.

5G의 필요충분 조건은 ‘스마트팩토리’

5G가 앞으로 산업 전반을 바꿀 것이라는 전망은 있지만 아직은 시작 단계다. 가장 먼저 상용화 한 한국도 올해 4월에서야 서비스를 시작했고, 이를 제공하는 통신망 사업자는 아직 명확한 비즈니스 모델을 만들지 못했다.

5G는 데이터 양이 많을 때 쓸모 있는 네트워크다. 반대로 데이터 양이 많지 않으면 굳이 5G는 필요 없다. 현재 제조업이 데이터 양이 많아지는 스마트팩토리로 전환되어야 5G가 필요하다. 따라서 5G의 필요충분조건은 ‘스마트팩토리’다.

▲5G 네트워크 로드맵

올해가 5G의 태동기라면 2020년까지 일반 사용자에게 제공되는 시점이고, 의미 있게 다가오는 시점은 2022년 정도다. 산업 현장에 본격적으로 적용되는 시점은 그 이후가 될 것으로 보인다. 왜냐하면 현재 제조업은 많은 양의 데이터를 생성할 만큼 고도화 되지는 못했다. 현재는 PLC(Programmable Logic Controller)와 로봇 자동화만 해도 스마트공장이라고 부른다. 5G를 굳이 쓰겠는가.

5G 핵심은 리스펀스 타임

5G의 핵심은 리얼 타임 컨트롤의 가능성이다. 많은 양의 데이터를 전송할 수 있다 하더라도 신호를 주고 받는 시간, 즉 리스펀스(Response) 타임이 확보되지 않으면 디지털 트윈이나 실시간 설비 관리가 되는 높은 수준의 스마트팩토리는 구현하기 힘들다.

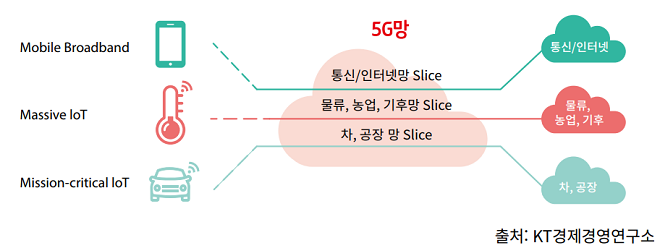

5G는 네트워크 슬라이싱(Slicing) 기술을 통해 하나의 5G 통신망으로 여러 방식의 네트워크를 구현할 수 있다. 5G 슬라이싱은 ①일반 통신/인터넷은 모바일 브로드밴드 ②물류, 농업, 기후망 등은 매시브 IoT ③스마트팩토리, 자율주행, 로봇 컨트롤 등을 크리티컬 IoT로 구분된다. 특히 크리티컬 IoT 네트워크에서는 리스펀스 타임이 1ms까지 구현된다.

▲5G 네트워크 슬라이싱 구조

로봇 컨트롤과 5G

5G는 실시간 설비 관리를 가능케 하는데, 로봇 컨트롤도 마찬가지다. ABB는 로봇 컨트롤을 클라우드 기반으로 구현시킬 예정이다. 이를 ‘클라우드 로보틱스’라고 한다. 아마존, DHL 등 글로벌 무류 기업을 중심으로 물류로봇이 상용화 됐는데, 이는 클라우드 로보틱스 개념을 확산시킨 요인이었다.

이제 로봇 기업들은 더 이상 하드웨어에 의존하지 않고 RAS(Robotics and Autonomous Systems, 로봇과 자율시스템)에 중점을 둘 것이다. RAS의 한 형태는 로봇 컨트롤러 모션 알고리즘을 로봇이 아닌 클라우드에 탑재해 관리하는 것이다. 이 기술이 가능해지면 어디서든 현장에 있는 로봇을 컨트롤할 뿐만 아니라 프로그램을 수정할 수 있게 된다.

풀어야 할 숙제

5G가 실시간 컨트롤을 가능케 하지만 아직 미세한 컨트롤까지는 5G로도 역부족이다. 5G 그 이상이 개발돼야 가능해질 것이다. 물론 자율주행차, 물류로봇, 협동로봇이 활성화되는 원천임에는 분명하다.

다만, 앞서 언급한대로 아직까지 명확한 비즈니스 모델이 나오지 않은 상태다. 5G는 기존 공장보다 신규 공장 설립 또는 디지털 트윈 시스템이 구축될 때 명확한 비즈니스 모델이 만들어질 것으로 보인다.