[첨단 헬로티]

Luchinger + Schmid AG는 계란, 달걀 제품, 냉장 신선 제품 및 냉동 제품에 대한 스위스 유통 및 생산 회사이다. Flawil 현장에서 매년 최대 8천만 개의 알이 수집, 검사, 분류, 포장, 팔레타이징되어 이 지역의 다양한 농장에서 배달된다.

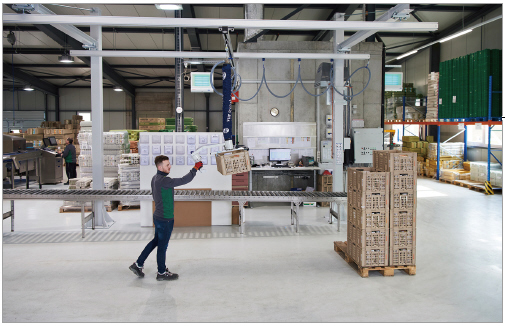

슈말츠 핸들링 시스템을 적용하기 전에 작업자들은 하루에 2,500개의 래핑된 개별상자를 손으로 직접 팔레트 위에 올려놓았다. 설치 이후 작업자들은 일정시간 교육 지원을 받았고, JumboFlex 25 진공 튜브 리프터로 개별 포장된 계란을 원하는 위치에 플레이싱하며 즐거운 작업장이 되었다.

▲ Luchinger + Schmid AG의 생산 작업자는 슈말츠의 박스 그리퍼에 매우 만족하고 있다.

Luchinger + Schmid AG는 100년 이상 상품을 이동, 가공 및 유통해 오며, 오늘날 스위스의 시장 선두 주자로 자리매김했다. 이 회사는 M-Industry에 소속 된 Micarna Group의 일원이다. 세인트 갈렌(St. Gallen)의 동부 스위스 주에 있는 플라위의 고요한 마을에서 매년 최대 8천만 개의 알이 가공된다. Luchinger + Schmid AG에는 약 140명의 직원이 근무하고 있고, 이 부서의 12명 직원은 매일 약 300,000개의 달걀과 유기농 달걀을 포장하고, 이 달걀들은 당일에 주변 지역 소매점에 배달된다.

전체 공급망을 따라 계란을 처리하는 것은 수집에서부터 처리 및 전달에 이르기까지 매우 어려운 과제이다. 제품의 신선도로 인해 작업은 매우 신속하게 완료되어야 한다. 작업 정지 상태는 절대적으로 발생되면 안 되는 공정이다. 납품 후, 기계는 제품에 손상 및 오염 여부를 확인하고 알을 크기에 따라 다른 패키지로 분류한다. 그런 다음 작업자들은 패키지를 컨테이너로 분류하고 팔레타이징을 위해 전달한다.

다양한 컨테이너가 포장 컨베이어 벨트에서 팔레트로 분류되는 프로세스 마지막 단계에서 개선 가능성을 발견했다. 직원들은 무게가 15~25kg 나가는 상자를 손으로 들어 올려 팔레트에 깔끔하게 올려야했다(높이 1.80m). 콘테이너의 수가 증가함에 따라, 작업자들의 육체적 피로도가 올라갔기 때문에, 작업 공간을 보다 인간 공학적으로 설계해야 했다.

Micarna SA의 기술 프로젝트 관리자인 Patrick Nyffenegger는 “Micarna 그룹은 인체 공학적으로 잘 갖추어진 작업장을 중요하게 생각한다. 작업장에 대해 만족해하고, 신체적으로 건강한 직원들이 중요한 성공 요인이다”고 말했다.

패키징 업계의 새로운 제품, 혁신 및 동향을 위한 가장 중요한 스위스 무역 박람회 중 하나인 취리히에 소재한 EMPACK에서 슈말츠의 제품을 접한 Kloten 현장의 포장센터 책임자이자 Flawil 현장의 Dominik Gmur 운영 책임자인 Rene Schurch는 Schmalz GmbH 및 컨테이너 처리 제품에 관심을 갖게 되었다. 박람회에서 처음 접한 제품 시연은 진공 기술의 잠재력을 강조했다. Micarna SA의 Patrick Nyffenegger와 함께, 그들은 향상된 인체 공학을 위한 솔루션을 찾기 위해 슈말츠와 상의하기로 결정했다.

고객맞춤형 솔루션

슈말츠의 기술 컨설턴트인 Christian Fluri는 이 문제점을 확인하고, 현지 상황에 맞는 솔루션을 제안했다. Luchinger + Schmid AG의 필요에 맞게 맞춤형 제안을 하면 Schmalz의 성공을 알 수 있다. Flawil을 방문하는 동안 Christian Fluri는 상황을 자세히 살펴본 후 그 과정에 적합한 유연한 솔루션을 제시했다. 이 경우, 그는 천장에 매달려서 작업장을 위한 갠트리 크레인 시스템을 권장했다. 지지대는 바닥 공간을 거의 차지하지 않는다.

점보플렉스 25 진공 리프터는 이제 알루미늄 크레인 시스템을 사용하여 작업을 수행한다. 진공 리프터에는 Migros의 자체 상자를 취급할 수 있도록 특별히 개발된 그리퍼가 장착되어 있다. 통합된 퀵체인지 어댑터를 사용하여 그리퍼를 신속하게 교체할 수 있다.

▲ 작은 로드 캐리어의 2개 지점을 그리핑하여 들어올리기 때문에, 제품 박스를 손상 없이 운반 할 수 있다.

또한, 직원들은 같은 진공 리프터를 사용하여 달걀로 가득 찬 상자를 운반할 수 있다. Dominik Gmur는 “변환은 쉽게 마스터링 된다. 직원들이 장비를 신속하게 켜고 끔으로써, 귀중한 에너지를 절약할 수 있어, 무선 원격 제어 시스템을 매우 높이 평가하고 있다”고 말했다.

▲ 한 손으로 조작이 가능하여 자유롭게 리드를 이끌고 캐리어를 정확하게 배치 할 수 있다.

▲ Luchinger + Schmid AG의 생산 홀에서는 로드캐리어를 점보플렉스25를

사용하여 유연하고 쉽게 운반할 수 있다.

▲ Fluril 사이트의 공장 관리자인 Dominik Gmur와 슈말츠의 기술 컨설턴트인 Christian Fluri

Micarna SA는 또한 공급 업체가 제공하는 A/S 서비스를 중요하게 생각한다. 클로텐 (Kloten) 현장에 설치된 다른 슈말츠 장비는 거의 2년 동안 원활하게 운영되고 있다. “우리는 여전히 신뢰성 있는 접촉과 예비 부품의 신속한 공급이 가능하다는 점에 대해 매우 감사하고 있다. 슈말츠와의 연결은 복잡하지 않아 매우 좋다”고 Nyffenegger는 말하면서, 서비스 및 애프터 세일을 공급 업체의 전화 카드로 설명하고 그에 대한 지속적인 인상을 남겼다.

직원들은 매우 신속하게 시스템을 사용했는데 그 이유는 사용방법이 직관적이고 쉬우며 작업자 교육시간도 짧기 때문이다. Dominik Gmur는 “계란 팔레타이징 과정의 인체공학을 향상시키는 목표는 분명히 달성되었다. 튜브 리프터에 대한 우리의 경험은 지금까지는 긍정적이었다. 특히 높이가 1.60m를 초과할 경우 시스템은 직원의 부담을 대폭 줄여 주며 컨테이너를 쌓기 위해 더 이상 모든 모멘텀을 사용할 필요가 없다. 이제 통제되고 잘 규제된 방식으로 상자를 팔레트로 들어 올릴 수 있다. 직원들의 신체적 요구가 현저하게 낮고 프로세스가 보다 쉽게 정돈되기 때문에 직원들이 매우 만족하고 있다”고 말했다.

또한, 전체 프로젝트에서 공동 작업에 대한 많은 찬사도 있었다. 모든 요청사항들이 고려되었으며 복잡하지 않은 솔루션이 빠르게 발견되었기 때문이다. Gmur는 “배송 기한 및 처리 과정을 포함한 전체 흐름이 원활하게 진행되었다”며 진공 전문가와의 팀워크를 높게 평가했다.