전자부품의 고장률을 낮추는 것은 고객들에게 완전한 제품을 공급할 수 있는 가장 좋은 방법이다. 또한, 고장 없는 전자부품을 확보하기 위해서는 부품을 100% 전수 검사하는 것이 필수적이다.

서모커플에 사용되는 저항 합금, 연결용 리드 도선용 합금, 자동차에 사용되는 수동형 부품 등에 사용되는 각종 합금 제조업체인 이자벨렌휘테는 FLIR 시스템의 열화상 카메라를 사용하여 이러한 목적을 달성하고 있다.

사진 1. 독일 이자벨렌휘테社 전경

독일 프랑크푸르트 인근 딜렌부르크에 소재하고 있는 이자벨렌휘테사의 제품은 자동차의 연료주입 계통 및 기타 전자제어 장치에 사용되고 있다. 이 회사의 제품은 품질의 우수성으로 국제적인 명성을 얻고 있다.

전 세계 고객들이 요구하고 있는 높은 수준의 품질을 유지하기 위하여 이 회사는 품질관리와 연구개발에 지속적인 투자를 하고 있다.

사진 2. FLIR 시스템사의 열화상 카메라를 사용한 완전자동화 품질관리 시스템

100% 검사에 의한 불량품 방지

그러나 이런 투자에도 불구하고 고객들은 평균 5ppm에 달하는 고장률을 통지해오고 있다. 뿐만 아니라 이 회사의 엄격한 품질관리 기준에 의하면 10~8에 해당하는 불량률도 허용되지 않는다. 따라서 이 회사는 모든 제품을 100% 전수 검사한다는 방침을 수립했다.

제조과정에서 부품에 취약점이 생길 염려가 있으며 이것이 나중에 전자제품 전체를 고장 나게 할 수도 있다. 그 결과 전자장비 전체가 그 설계 기능을 발휘할 수 없게 되며 전자장비 제조업체와 최종 자동차 제조업체까지 품질 사고를 일으킬 가능성이 있는 것이다.

이런 문제를 방지하기 위하여 이자벨렌휘테가 선택한 해결책은 FLIR 시스템의 열화상 카메라를 설치하는 것이었다. 이렇게 설치된 열화상 카메라는 모든 부품을 개별적으로 전수 검사하는 데 사용되고 있다. 이 검사 시스템은 1초 이내에 저항의 적외선 열화상을 분석하여 결함 여부를 검사한다. 결함이 있는 저항은 그 결함 부위의 온도가 높아지게 되므로 열화상에 고온으로 표시된다.

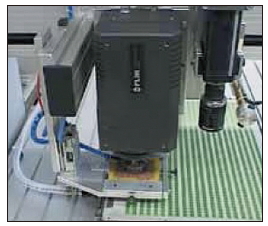

사진 3. 열화상 카메라 ‘FLIR A310’. 이 제품은 경량형으로서 거의 모든 장소에 고정식으로 설치할 수 있다. 감지할 수 있는 최소 온도 차이는 0.05℃이며 독점적인 측정치 분석 기능과 알람 기능으로 광범위한 용도에 최적의 솔루션을 제공한다.

이 회사의 품질검사 과정에서는 모든 저항에 각각 짧은 시간 동안 전류를 흘려준다. 그리고 20ms라는 극히 짧은 시간 내에 열화상 카메라로 저항의 열 사이클을 검사하는 것이다. 시스템 통합전문 업체인 오토메이션 테크놀로지(www.automation-technology.de)가 개발한 머신비전 소프트웨어인 IRCheck를 사용하여 컴퓨터로 저항의 최고 온도를 평균 온도와 비교한다. 이 최고 온도와 평균 온도 사이의 차이가 설정된 값을 초과하면 그 부품은 고온 부위, 즉 결함이 있는 것이다.

고온 부위가 검출되면 신호를 발생시켜서 그 결함이 있는 부품을 생산라인에서 자동으로 걸려낸다. 시험장치에 부품이 들어와서 검사가 완료될 때까지 전체 사이클은 1초 이내에 완료된다. 결함 부위의 열화상은 데이터베이스에 저장하여 향후 품질관리를 위한 통계 분석에 사용된다.

사진 4. 모든 부품을 열화상 카메라로 전수 검사 한다.

더 강화된 품질관리 표준

이자벨렌휘테 생산 매니저 아이히만은 이렇게 말했다.

“적외선 서모그래피, 구체적으로는 FLIR 시스템사의 열화상 카메라를 사용하여 우리는 품질관리 표준을 이전보다 훨씬 더 높일 수 있게 되었다. 이제 우리는 우리 생산 라인을 하루 24시간 감시하고 있다. 품질을 감시하는 데 인력이 불필요하므로 상당한 비용 절감 효과가 있는 것이다. 이에 의하여 초기 투자비인 열화상 카메라 구매비를 극히 단기간 내에 전액 회수할 수 있었다. 그러나 무엇보다 중요한 것은 이제 모든 저항을 개별적으로 검사하여 고객들에게 완전한 제품을 공급할 수 있게 된 것이다.”

전수검사를 거쳐 완전한 부품만을 공급한다는 이자벨렌휘테의 정책이 고객들로부터 큰 호응을 받아서 이 시장의 선두주자 위치를 더욱 굳힐 수 있게 되었음은 당연한 결과이다.

정리 : 임근난 기자 (fa@hellot.net)