자동차 전장품 무연 솔더에 대한 신뢰성 평가 및 동향

▲ 발표자 : 아프로 R&D 김형태 박사

최근 자동차 사고가 증가하고 있어 자동차 전장품 무연 솔더의 신뢰성이 중요해지고 있다. 여기서는 무연 솔더에 대한 신뢰성 평가 및 동향과 전장품 PCB Board에 대한 실험 결과 등에 대해 아프로 R&D 김형태 박사가 발표한 내용을 정리한다.

RoHS 규제 법안은 EU에서 발표한 특정 위험물질 사용 제한 지침으로, 2006년 7월부터 모든 전기·전자 제품 유해물질의 사용을 금지하는 법안이다.

때문에 전기·전자제품 산업계에서는 Sn, Pb 솔더에서 Pb Free 솔더로의 전환이 요구되고 있는데, 이러한 무연 솔더로의 전환 과정에서 안정화를 구축하기 위해 수많은 테스트를 실시하고 있다.

하지만 의료, 군수 및 자동차 산업의 경우, EU RoHS 방침에서 제외 대상으로 분류돼 신뢰성을 확보하지 못한 상태이다.

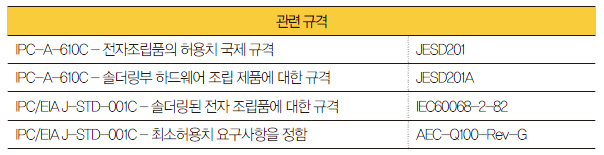

자동차 전장품에서 무연 솔더 신뢰성 규격의 요구 조건을 보면, 솔더 및 전장품에 사용되는 모든 부품과 부품의 도금 재료는 납 함유량이 0.09wt% (900ppm) 이하여야 하며, 관련 규격은 표 1과 같다.

표 1. 무연 솔더 신뢰성 규격

국내 자동차 업계는 RoHS를 2016년 의무화해 무연 솔더의 신뢰성을 확보할 계획이다.

전장품의 신뢰성 확보 및 평가 효율화를 위해 전장품을 와이어 솔더링과 와이어 솔더링 외(PCB 솔더링) 등 두 종류로 분류하며 종류별 신뢰성 시험 항목 및 평가 절차에 따라 시험을 실시한다.

와이어 솔더링은 와이어 간의 접합 전장품, 부품 단자와 와이어 간 접합 전장품, PCB와 와이어 간 접합 전장품 등을 뜻한다.

와이어 솔더링 외의 PCB 솔더링은 전기전자 소자 및 PCB가 사용된 전장품, 즉 와이어 솔더링 전장품을 제외한 모든 전장품을 의미한다.

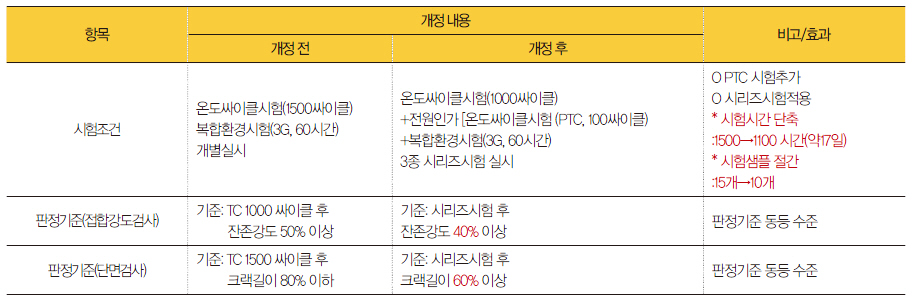

와이어 솔더링 전장품 평가 절차는 표 2와 같다.

표 2. 와이어 솔더링 전장품 평가 절차

전장품 회로의 전기적 특성 변화에 기인한 기능 불량 검출력을 향상하기 위해 전원 인가 온도 싸이클 시험(Power Temperature Cycle)을 추가했으며, TC·PTC·복합 환경 시리즈 시험을 적용해 필드 작동 환경을 반영하고 시험 시간을 단축한다.

온도 싸이클 시험(TC, Tempera-ture Cycle)은 장착 위치별 온도 조건에 따라 비작동 상태에서 1000싸이클 시험을 실시하며, 온도 조건은 ES 95400-10에 준한다.

반면 전원 인가 온도 싸이클 시험(PTC)은 장착 위치별 작동 최고·최저 온도에서 작동·비작동을 반복하며 100 싸이클 시험을 실시한다.

온도 싸이클과 작동·비작동 시간은 동기화가 필요하지 않으며, 최소 작동·비작동 주기를 만족하지 못할 경우 고객 설계 및 평가와 합의해 주기를 설정한다.

무연 솔더에 대한 환경 신뢰성 시험

기존에 무연 솔더 환경 신뢰성 시험은 진동 시험으로만 했다.하지만 최근 전원 인가 온도 싸이클 시험으로 판단 기준이 달라지면서 실제로 환경부에서 온도도 바꾸고 제품에서 발생할 수 있는 원인을 찾아보는 추세다.

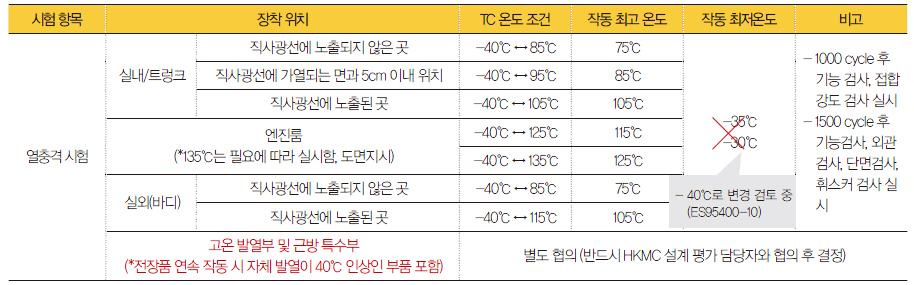

무연 솔더는 장착 위치별로 실내 트렁크, 엔진룸, 실외로 나뉘어 온도 범위가 달라진다.

열충격 시험은 제품에 가열과 냉각을 가하면서 급격한 온도 변화를 만들어 주고, 그에 따른 열 변형(열팽창계수 차이)에 의한 내구성 확인을 목적으로 한다.

장착 위치별 열충격 내구 시험 조건은 표 3과 같다.

표 3. 장착 위치별 열충격 내구 시험 조건

전장품 솔더에 대한 시험 후 평가 방법

무연 솔더의 주요 불량으로는 Brid-ge, 단자 들뜸 현상, 젖음 불량, Wick-ing, 맨하탄, Flux 잔사 이상 솔더볼, 동 Pad 노출 및 솔더 크랙 등이 있다. 이러한 실장 상태의 이상 유무를 확인해 초기에 불량을 파악하고 내구열화를 검사해야 한다.

전장품 솔더에 대한 시험 후 평가 방법에는 Visual Inspection(Dewet-ting&Short Inspection, Solder Crack&Side Overhang, Ion Migra-tion Inspection), X-ray Inspec-tion, C-SAM Inspection, Whisker Inspection, Tension&Shearing Strength Test, Cross Section Inspection 등이 있다.

X-ray Inspection은 솔더링 내 보이드 발생량을 검사해 발생 면적의 비율을 측정한다. 하룻밤 사이에도 온도와 습도의 조건이 맞으면 기포가 발생할 수 있으며, 단일 보이드량과 전체 면적에 따라 변화한다.

X-ray 판정 기준은 다음과 같다. 전체 보이드는 솔더링 면적의 20%보다 적어야 하며, 최대 단일 보이드는 솔더링 면적의 10%보다 적어야 한다. 보이드 발생률(%)은 보이드 발생 면적을 솔더링 면적으로 나눈 값이다.

C-SAM Inspection은 IC 내부의 다이 표면, 리드 표면, 다이패들 표면의 박리 발생 여부를 검사하는 것이다. C-SAM 초음파 분석 결과를 보면 IC 다이 위에 붉은색 부분과 노란색 부분을 확인할 수 있다.

붉은 부분은 High Pulse Echo를 나타내는 영역으로 Delamination 또는 Crack이 원인임을 알 수 있다. 하지만 간혹 수중에서의 공기에 의해 붉은색 부분이 나타나기도 하기 때문에 파장 검사를 통해 결함 인지 여부를 판독해야 한다.

노란 부분은 Sub-High Pulse Echo를 나타내는 영역으로 붉은 부분의 Delamination 또는 Crack보다 약한 elamination 또는 Crack이 원인이다.

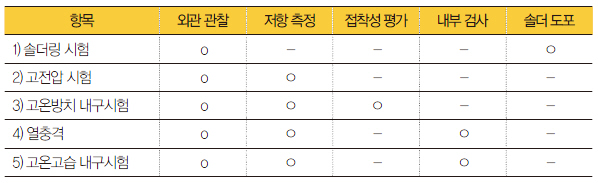

표 4. 전장품 Bare PCB Board에 대한 시험 및 평가 항목

회색 부분은 Normal Pulse Echo를 나타내는 영역으로 아무런 결함이 없음을 뜻한다.

Tension&Shearing Strength Test는 와이어 솔더링 부품의 접합 강도를 평가하는 것으로, 솔더 접합부 파괴 시 와이어 단품 인장 강도의 70% 이상이 되는지 판정한다.

단, 접합부 내 파괴에 의해 인장 강도가 70% 이하가 됐을 경우는 판정 기준에서 제외한다.

전장품 Bare PCB Board에 대한 시험 및 평가 방법

전장품 Bare PCB Board에 대한 시험 및 평가 항목은 표 4와 같으며, IPC-A-600F, IPC-TM-650, IPC 6012를 참고해 평가를 진행한다.

Environment Reliability Test는 고온·고습 조건 노출 후의 절연 특성, 부식, 금속이온 전이 특성, 고온과 저온의 반복적인 충격에서 재료 저항력, 고온 환경에서의 악조건 전후로 기판 절연 저항 등을 평가한다.

Reliability Evaluation은 우선 3M 다용도 600 Tape로 Bare Board의 PSR 처리부 및 Pattern 영역에 접착시킨다.

접착 후 PSR 처리 및 Pattern에 접착된 Tape를 3회 박리시키는 방법으로 접착성을 평가한다.

외관에서는 PCB 표면 또는 Solder Mask에 이물질이 없는지, 솔더 마스크 안에 보이드가 없는지, 그리고 PCB 표면에 Copper 노출이 없는지 등을 검사하며, 내부에서는 도금층의 Void, 도금 동박의 Crack, 박리, CCL 및 Prepreg의 보이드 등을 평가한다.

정리 : 이솔이 기자