저비용의 고신뢰성 패키지에 대한 연구 지속돼야

‘소형화, 고신뢰성, 비용’ 이 세 가지 요소는 모바일 애플리케이션 시장에서 살아남기 위한 필수 경쟁력이다.

이에 MPC 2014 추계 심포지엄에서 앰코코리아 손은숙 부장은 “현재 모바일 애플리케이션 시장의 가장 큰 화두는 비용이다”라며, “저비용에 높은 신뢰성을 보장하는 패키지 기술 개발이 선행돼야 할 것”이라고 밝혔다.

앰코코리아 손은숙 부장

최근 모바일 애플리케이션 시장에서 가장 큰 화두는 ‘비용’이다. 물론 몇 년 전만 하더라도 조금 더 얇고, 작게 만들거나 높은 신뢰성을 보장하는 것이 더욱 중요했다.

하지만 현재 스마트폰 시장을 보면 이미 충분히 얇고 소형화 됐으며, 대부분 2년 혹은 그보다 적게 쓰고 교체하는 경우가 많다. 그래서 제조업체에서는 어느 정도의 신뢰성만 갖추면 더 이상 높은 신뢰성을 요구하지 않는 경향이 있다. 이런 추세로 가는 이유 중 하나는 최근 중국 및 인도에서 쏟아져 들어오는 저가 스마트폰의 유입이다.

물론 소형화와 신뢰성이 중요하지 않다는 것은 아니다. 값만 싸고 자주 고장 나는 스마트폰을 누가 사용할 것인가? ‘비용’과 ‘신뢰성’을 모두 확보하는 것이 중요하다. 이와 관련, 앰코코리아에서는 현재 패키지의 높은 신뢰성을 확보하면서 패키지의 두께를 줄일 수 있는 기술을 개발하고 있다.

패키지는 최근 500㎛ 두께로 출시된다. 하지만 500㎛ 두께로 맞춘다는 것이 말처럼 쉽지 않다. 솔더 조인트에 사용되는 두께만 200㎛이 사용되며 패키지 당 4개의 칩을 사용하는 상황에서, 나머지 패키지 두께를 맞추려면 실리콘 두께를 50㎛에 맞춰야 한다. 머리카락의 두께가 80∼100㎛ 정도인 것에 비하면 엄청 얇은 두께이다.

이렇게 제조한 패키지를 신뢰성 테스트까지 통화하기 위해서는 정말 많은 노력이 필요하다. 지금부터 패키지 레벨 신뢰성 및 보드 레벨 신뢰성을 확보할 수 있는 테스트와 최근 각광받고 있는 WLCSP 및 PoP의 신뢰성 확보 방안에 대해 알아본다.

패키지 레벨 신뢰성 테스트

일반적으로 프리컨디셔닝 테스트(Pre-Conditioning test)는 칩을 PCB나 리드프레임 기판위에 올린 후 EMC 같은 수지로 포장한다. 그런데 EMC는 수분을 흡수하는 특성이 있기 때문에 공정이 진행되는 동안 수분을 흡수하거나 완성된 제품이 고객사에게 전해지는 동안 수분이 흡수될 수 있다. 따라서 실장 시 흡수에 대한 저항도를 판단하기 위해 테스트를 실시해야 한다.

프리컨디셔닝 테스트의 전개 순서는 그림 1에 나타냈다.

그림 1을 보면 우선 패키징이 완료되면 외관검사와 O/S테스트를 한다. 이 후 내부를 검사하는데, 칩, EMC 및 기판 사이를 SAT를 사용해 검사한다.

이 단계까지 문제가 없다면 제품을 ‘제로 세팅’하기 위해 Dry Bake를 125℃에서 24시간 동안 실시한다. 그리고 제로 상태가 된 패키지를 수분 레벨 테스트한다.

여기서 레벨 1∼6으로 단계가 나뉘는데, 레벨 1 같은 경우는 건조 포장 후 고객사 측에서 언제 사용해도 문제가 없다는 것을 보증한다는 것이고, 레벨 2는 건조 포장 후 1년 정도는 보장 하지만 그 후에는 다시 Dry Bake를 진행해야 한다는 것을 뜻한다.

보통 레벨 1은 리드프레임 프로덕트, CSP는 레벨 1, 2, 그리고 플립칩 BGA는 레벨 3정도를 적용한다. 표 1에 각 레벨당 온습도 조건과 건조포장 개봉 후의 수명에 대해 정리했다.

표 1. 수분 민감도 레벨당 온습도 조건 및 개봉 후 수명

프리컨디셔닝 테스트를 마친 후에는 다음과 같은 불량 기준을 통해 검사해야 한다.

· 전기적 테스트 결함

· 외부 패키지 크랙

· 내부 패키지 크랙

· Die 상부 표면의 완전한 디라미네이션

· Paddle 뒤편의 완전한 디라미네이션(?1.4)

· 온도가 높아진 패키지의 Die 부근에서 75%이상 디라미네이션이 일어난 경우

· Die 표면의 디라미네이션 변화

· 백본딩 부근의 디라미네이션 변화

· 리드핑거(lead finger)의 완전한 디라미네이션 변화

이렇게 결함 테스트를 완료한 후 장기간 신뢰성 테스트를 하기 위해 Temperature Cycling(Air to Air)을 -65∼+150℃에서 500 사이클 동안 검사한다(표 2). 이를 Condition ‘C’라 한다.

이 외에 -55∼125℃에서 1,000 사이클 동안 검사하는 것은 Condition ‘B’라 하며, 보통 ‘C’는 리드프레임 프로덕트에, ‘B’는 라미네이션 프로덕트에 많이 적용된다.

이후 Temperature/Humidity(85℃/85%)테스트에서 1,000시간을 두어 통과해야 하며, 다음으로 진행되는 HAST(Highly Accelerated Stress Test)는 너무 많은 시간이 소요되지 않도록 강화해 진행하는 검사이기 때문에 일반 온도보다 높은 135℃와 85%의 조건으로 96시간 동안 진행한다. 보통 HAST의 조건을 신뢰하기 때문에 여기서 장기간 신뢰성 테스트를 종료하기도 하지만, 보다 정확한 결과를 위해서는 HTS(High Temperature Storage)를 150℃에서 1,000시간 동안 실시한다.

보드 레벨 신뢰성 테스트

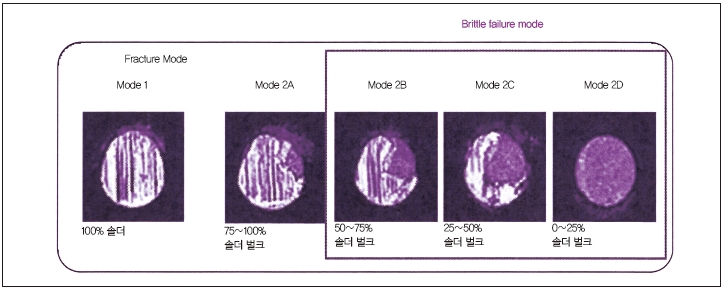

접합 부분의 신뢰성 테스트에 대해 알아본다. 앰코코리아에서는 패키지 레벨에서 솔더 조인트 스트레스 테스트를 진행한다. 예를 들면 밀어보거나(Ball shear test) 당겨보거나(Ball pull test), 구역을 밀거나(Zone shear test) 하는 것들이다. 이러한 테스트 결과 브리틀(brittle)한 계면이 드러나는 결함을 갖고 있다면 불량으로 간주한다(그림 2).

그림 2. 보드 레벨 신뢰성 테스트 결함 모드

지금부터 보드 레벨 신뢰성에 대해 설명하려 한다.

보드 레벨 신뢰성 테스트는 Ther-mal Cycling, Drop & Shock 및 Cyclic Bending으로 나뉜다. 보드 레벨 신뢰성 테스트는 패키지 레벨 테스트와는 다르게 패스 기준 사이클 수를 알아야 한다. 단순히 ‘500 사이클 패스했다 못했다’의 문제가 아니라, 후에 데이지 체인을 패키지쪽과 보드쪽에 만들어 스텐실로 SMT하게 되는데 SMT 이후 세 가지 테스트 조건별로 테스트를 진행해 매 사이클마다 불량이 발생할 때까지 모니터링한 후 분석해 가수명 및 여러 불량을 체크하는 것이 중요하다.

패키지 사례…WLCSP 신뢰성 테스트

일반적인 소개를 끝내고 이제부터 모바일 애플리케이션에 주로 사용되는 WLCSP(Wafer Level CSP)에 대해 설명한다.

WLCSP는 일반적인 CSP와는 다르게 95%가 실리콘으로 이루어져 있다. 따라서 PCB 테스트 보드에 CTE 미스매치가 많이 발생할 수 있다.

WLCSP는 크기가 상당히 작기 때문에 소형화되는 전자기기에 각광받고 있을지 모르지만 보드 레벨 신뢰성 측면에서는 상당히 취약하다.

그 이유는 라미네이트 패키지는 중간에 테스트보드와 실리콘 칩간에 기판이 있어서 CTE가 거의 비슷한 것들이 솔더 조인트 주변에 놓이는데, WLCSP는 약 2.3 및 3정도밖에 안 되는 CTE 값에 실리콘이 솔더 바로 위에 놓이기 때문이다.

따라서 WLCSP의 신뢰성 관련해서 많은 연구를 진행했다.

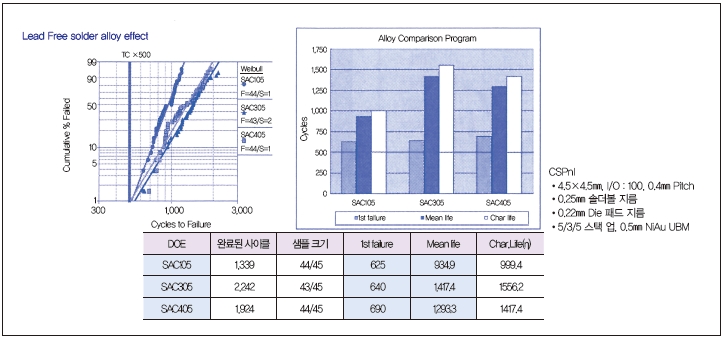

우선 무연 솔더 중 가장 많이 사용하는 SAC105, 305, 405를 사용했다. 각 합금별로 BLR TC를 수행했을 때 가장 우수한 성능을 보인 합금은 SAC405였다(그림 3).

그림 3. BLR TC 테스트 수행 결과-WLCSP

그 이유는 합금에 Ag를 많이 넣으면 솔더가 딱딱해지는 경향이 있는데, 이 때문에 부드러운 합금보다 결과가 좋게 나온 것으로 판단된다.

한편 불량은 주로 Die 측면의 벌크 솔더 크랙이거나 오랜 기간 사이클을 돌리다 보면 RDL을 깐 부분에서 크랙이 발생해 오픈 불량이 생길 수 있다.

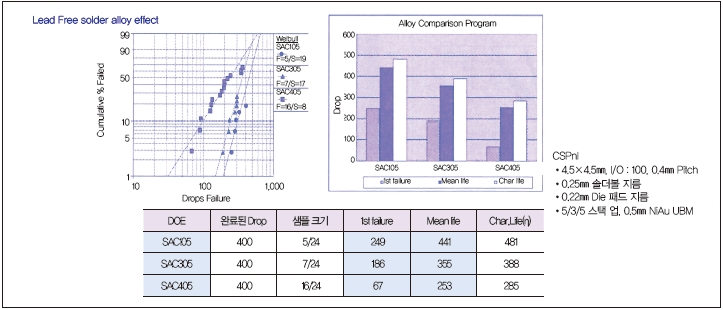

이번에는 BLR Drop 테스트를 수행했다(그림 4).

그림 4. BLR Drop 테스트 수행 결과-WLCSP

이번에도 마찬가지로 SAC105, 305, 405를 사용했는데, TC와는 반대로 405가 제일 좋지 않은 결과를 나타냈고 105가 우수한 결과를 나타냈다.

그 이유는 SAC105에는 Ag가 적게 들어갔기 때문에 부드러워 충격을 흡수했기 때문이다.

불량 발생 모드는 앞서 언급한 TC 테스트와 마찬가지로 RDL 쪽에서 크랙이 발생할 수 있다.

패키지 사례…3D 패키징 PoP 신뢰성 테스트

대부분의 전자기기에 프로세서와 메모리가 필요하다. 과거에는 메모리와 프로세스를 담당하는 부분을 따로 공간을 할당했는데, 면적을 너무 넓게 사용하다보니 위로 쌓아올려 공간의 낭비를 줄인 것이 PoP(Package on Package)이다. 일반적으로 PoP는 프로세서 칩을 아래쪽에 두고 메모리칩을 위쪽으로 배치한다.

한편 기존에는 패키지당 솔더 조인트가 하나였지만, PoP는 패키지 위에 패키지를 올린 상태이기 때문에 패키지 하단과 두 개의 패키지 사이 등 두 곳이 존재한다.

따라서 더욱 솔더 조인트 부분의 신뢰성이 중요해졌다. 따라서 앰코코리아에서는 이에 대해 많은 신뢰성 테스트를 거쳤다.

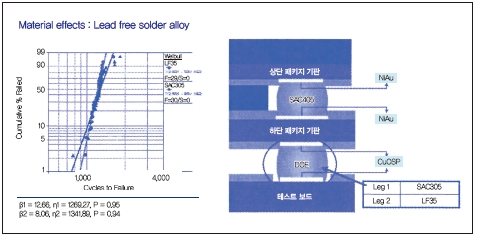

우선 BLR TC 테스트를 수행했는데, LF35와 SAC305를 비교했다. 상단의 패키지에는 다음과 같은 조건을 적용했다.

· 14×14㎜, I/O : 152, 0.65㎜ Pitch

· SAC405 Solder alloy

· NiAu pad finish

하단의 패키지에는 다음과 같은 조건을 적용했다.

· 14×14㎜, I/O : 353, 0.5㎜ Pitch

· NiAu/CuOSP pad finish

다음과 같은 조건으로 TC 테스트를 수행한 결과 그림 5와 같은 결과가 나왔다.

그림 5. 머티리얼의 BLR TC 테스트 수행 결과-PoP

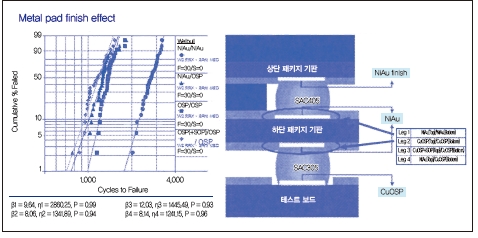

이번에는 Metal pad finish에 대해 평가하기 위해 위의 패키지 조건에서 하단의 NiAu/CuOSP pad finish만 SAC305로 변경해 TC 테스트를 수행했다(그림 6).

그림 6. 메탈 패드 마감의 BLR TC 수행 결과-PoP

그 결과 SAC305에는 NiAu/NiAu→OSP/OSP→NiAu/OSP= OSP(+SOP)/OSP 순으로 우수한 결과가 나타났다.

이후 충격테스트를 진행하기 위해 패키지 바닥의 솔더를 언더필로 채웠다. 이후 BLR Drop 테스트를 수행했다(그림 7).

그림 7. BLR Drop 테스트 수행 결과-PoP

이번 테스트의 상단 패키지는 12×12㎜, I/O : 128, 0.65㎜ Pitch의 조건으로 구성했으며, 하단 패키지는 12×12㎜, I/O : 305, 0.5㎜ Pitch에 LF35 솔더를 사용하고 NiAu/CuOSP pad finish 처리했다.

테스트 결과 Drop에서도 앞서 TC 테스트와 마찬가지로 NiAu+SAC105가 가장 우수한 결과를 나타냈다.

정리 : 임재덕 기자 (smted@hellot.net)