측정 결과, 약 150℃에서 Sn3.5Ag보다 우수한 파괴 강도 입증해

“현재 산·학·연에서 주로 사용하는 Sn3.5Ag, 혹은 SAC305가 전장용 솔더로 적합한지 의문입니다”라며 운을 뗀

한국생산기술연구원 이창우 박사는 “연구 결과, 약 80℃에서는 여러 솔더가 비슷한 파괴 강도를 나타냈지만

150℃의 고온에서 일정 사이클이 경과하면 Sn3.5Ag의 파괴율이 급격히 높아진다는 것을 확인할 수 있었다”고 밝혔다.

한국생산기술연구원 이창우 박사

자동차가 점차 전자제품화 되고 있다. 일례로 현대자동차의 제네시스를 보면 생산단가의 53% 정도가 전장 모듈로 이루어져 있으며, 앞으로 이 비율은 높아질 것으로 보인다.

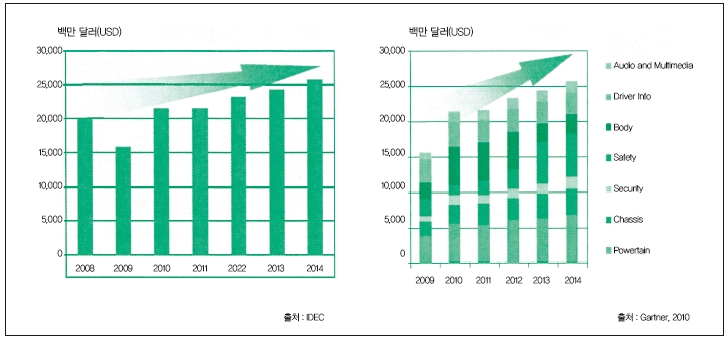

IDEC와 Gartner 등 시장 예측 회사에서도 이처럼 예상하고 있다(그림 1).

그림 1. 전장용 반도체 시장 로드맵

두 회사의 로드맵을 살펴보면 두 회사 모두 전장 모듈에서 2014년 기준 약 250만 달러 규모로 성장할 것이라 예측했고, 10월 현재 비슷한 수준의 성장을 기록하고 있다.

하지만 이러한 증가세에도 전장품에 사용되는 솔더의 무연화에 난항을 겪고 있어 무연 고온 솔더에 대한 연구가 촉구되고 있다.

현재 RoHS에서는 환경 규제로 자동차 부문에서 무연 솔더 사용을 권장하는 단계에 있지만, 2016년 1월 1일부터 전면 적용하겠다고 공표한 상태이다.

이에 솔더 업체들은 이 환경 규제의 벽을 넘기 위해 더욱 바빠질 것으로 보인다.

전장품은 컴퓨터 세탁기와 같은 생활가전과는 크게 다르다.

그 이유는 생활 가전의 경우, 신뢰성 테스트 시 집의 온도와 습도가 50~ 70%를 차지하지만, 자동차의 경우에는 엔진룸 및 언더 후드의 경우 150°이상 올라가기도 하고 비와 눈 등 물에 닿을 기회가 많기 때문이다.

더불어 엔진의 떨림과 험난한 지형 때문에 진동 및 충격도 상당히 많이 받는다. 또한 생활 가전보다 수명이 길고 고장 시 인명 피해까지 유발할 수 있기 때문에 까다로운 신뢰성 테스트가 요구된다.

일례로 델파이(Delphi Delco Elec-tronic System)와 보쉬(Robert Bosh GnbH)에서 수행하는 가수명 테스트에 대해 설명한다(표 1).

표 1. 델파이와 보쉬의 신뢰성 테스트 조건

델파이는 엔진룸 온도 140°, 언더 후드 온도 105∼120℃, 진동 레벨 3∼ 5Gms, 미션 부분의 진동 레벨 10Gms 이상으로 예상치를 정하고, 이에 맞춰 가수명 테스트를 진행하고 있다.

보쉬는 155°의 고온 환경 및 수명 15년 이상 유지해야 하며 물에 담궈도 고장이 나지 않아야 한다는 조건으로 가수명 테스트를 진행한다.

앞서 말한대로 전장품의 경우 고장이 나면 인명 피해로까지 가기 때문에 까다로운 환경에서 가수명 테스트를 꼭 진행해야 한다.

이에 맞춰 한국생산기술연구원에서 진행한 신뢰성 테스트 개요와 결과를 설명한다.

전장용 무연 솔더의 열 피로 신뢰성 검증

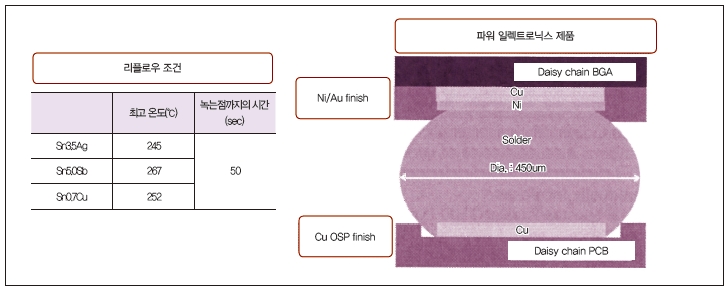

전장용 고온 솔더를 선정하기 전 이미 상용화된 솔더 중 적용할 수 있는 것이 무엇일지 생각했다. 전장용 솔더는 고온 환경에 적합해야 하기 때문에 중온계 및 고온계 솔더 중에서 고려했다. 그 결과, Sn3.5Ag(녹는점 221℃), Sn0.7Cu(녹는점 227℃) 및 Sn5.0Sb(녹는점 240℃)를 꼽을 수 있었다.

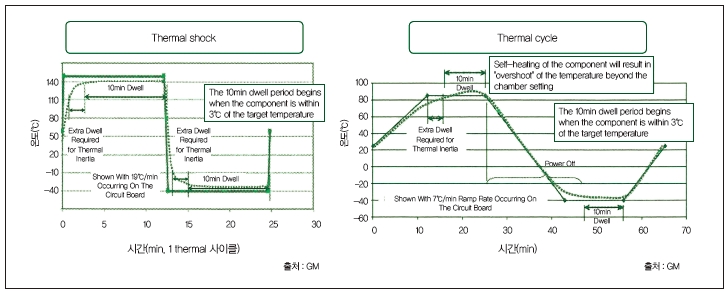

실험 조건은 그림 2, 3과 같다.

그림 2. 실험 조건-리플로우 조건 및 솔더 조인트 삽화

그림 3. 실험 조건-Thermal shock 및 Thermal cycle

그림에서 볼 수 있듯이 Daisy chain BGA에는 ENIG Ni/Au 표면 마감했고 Daisy chain PAD에는 Cu OSP 표면 마감했다. 또한 Dwell Time 10분, 온도 범위 -40∼+150℃로 진행했다.

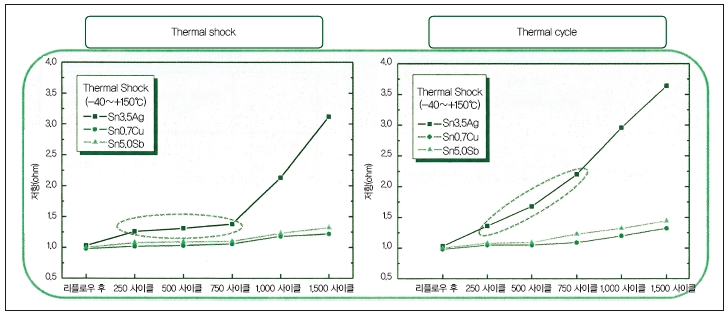

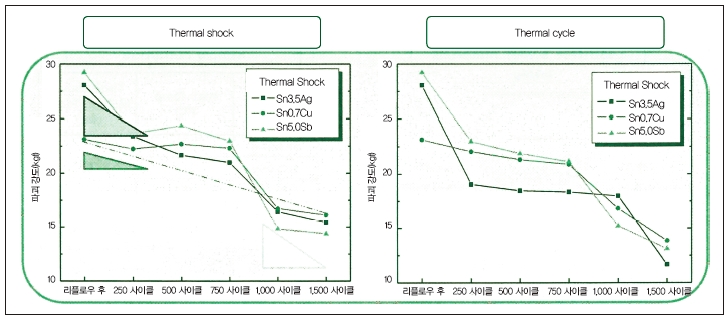

실험 결과, 리플로우 후부터 705 사이클까지는 Sn3.5Ag가 좋은 특성을 보이는 것을 확인했다. 하지만 705 사이클 이후 급격히 저항이 증가했다(그림 4).

그림 4. Thermal shock 및 Thermal cycle 이후 파괴 강도 변화, 750 사이클 이후 급격히 저항이 높아졌다

일반적으로 저항이 증가하는 이유는 크게 두 가지로 볼 수 있는데, 깨져서 단락이 생겼거나 내부적 마이크로스트럭처에 대한 변화 때문에 전기적 저항이 급격히 증가한 것이다.

여기서 의문점이 생겼다. 학계나 산업계에서는 Sn3.5Ag, 혹은 SAC305를 RoHS 및 WEEE등 환경 규제에 적합하고 젖음성이 우수할 뿐만 아니라 장기간 신뢰성을 보증한다는 이유로 최적의 솔더로 인식·사용하고 있는데, 고온에서 긴 장시간 돌려본 결과, 저항이 급격히 증가하는 결과를 보였다. 이에 대한 원인을 파악하기 위해 조사한 결과, Ag3Sn이 전기적 움직임을 방해하기 때문으로 예상된다.

그림 5를 보면 결국 파괴강도 면에서 1500 사이클 이후에는 비슷한 값을 갖는 것을 알 수 있다.

그림 5. Thermal shock 및 Thermal cycle 이후 파괴 강도 변화,

강도가 떨어지는 비율이 급할수록 장기간 신뢰성에 좋지 않다

하지만 강도가 떨어지는 비율이 급할수록 장기간 신뢰성을 보증할 수 없는 솔더이다. 따라서 Sn0.7Cu가 학계나 업계에서 사용하는 Sn3.5Ag보다 우수한 것으로 보인다.

전장용 무연 솔더의 진동 신뢰성 검증

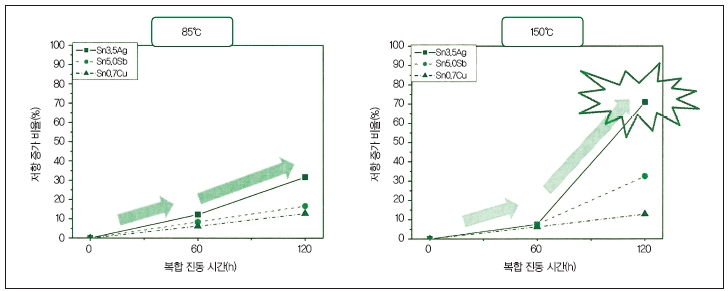

이번에는 85∼150℃의 열 프로파일에 습도까지 인가해 복합적인 테스트를 진행했다.

앞서 열 피로 신뢰성 테스트와 같은 조건(그림 2)을 적용하고, 추가적으로 약 3Gms의 진동을 인가한 후 최대 온도 150℃로 120시간 동안 발생되는 저항을 측정했다. 그 이후에 Cu에서 50um 떨어뜨린 후 200um/s의 속도로 밀었다.

그 결과, 85℃에서는 정상이었던 Sn3.5Ag가 150℃까지 온도를 상승시킨 후 급격히 파괴되면서, 120시간이 지난 후에는 80% 정도의 파괴율을 기록했다(그림 6).

그림 6. 복합 진동 테스트 후의 전기 저항 변화

이 부분에서 다시 한 번 학계와 업계가 사용하는 Sn3.5Ag가 우수한 솔더인지에 대한 의문이 들었다. 물론 내장재 시계, 오디오 및 내비게이션 등에는 이 솔더가 우수할 수 있다.

하지만 엔진룸 내부나 언더 후드에는 고온 환경에 최적화된 다른 대체 솔더를 사용해야 하지 않을까 싶다. 결국, 앞서 증명했던 열 피로와 진동 신뢰성 측면에서 볼 때, Sn3.5Ag보다 Sn0.7Cu가 우수한 것으로 보인다.

정리 : 임재덕 기자 (smted@hellot.net)