딥러닝이란 컴퓨터가 스스로 외부 데이터를 조합, 분석하여 학습하는 기술로, 빅데이터, 계산능력(Computational Power), 알고리즘 3가지 요소에 의해 발전해왔다. 그리고 이러한 딥러닝 모델 성능 향상은 인공지능(AI)이 획기적으로 도약하게 된 계기가 되었다. 제조 현장에서 AI(인공지능) 적용은 설계 지능화, SCM 지능화, 검사 지능화, 예지보전, 공정 지능화를 가져왔다. 그러나 AI 적용시 발생하는 여러 이슈도 있었다. 그 해결 방안은 무엇인지, 제조 기업을 위한 디지털 제조 혁신 세미나에서 한국생산기술연구원 윤종필 수석연구원이 발표한 내용을 정리했다.

데이터란?

데이터는 일반적으로 딥러닝 입력 데이터와 정답 데이터로 구성된다. 입력 데이터는 의사 결정을 내리기 위한 정보로서 센싱, 음성, 텍스트, 진동, 온도 데이터가 여기에 해당된다. 정답 데이터는 내가 인공지능 학습을 시켰을 때 원하는 것, 풀고자 하는 것, 바라는 것이 출력됐으면 좋겠다 하는 데이터를 말한다. 따라서 딥러닝이 잘 풀 수 있도록 충분한 양의 입력 데이터와 정확한 정답 데이터를 확보하는 것이 중요하다. 딥러닝은 우리가 만든 정답 데이터대로 학습하기 때문이다.

그렇다면 생산 현장에서 AI(인공지능)는 어떻게 적용되고 있을까. 실제 사례를 보면 크게 5가지로 나눌 수 있다.

첫째는 설계 지능화이다. 설계를 지능화함으로써 물리적인 실험 시간을 단축하고 정확도를 높여 개발 기간을 단축한다. 둘째는 SCM 지능화이다. 전 공정 물류 설계 및 계획 최적화로 생산성을 향상시킨다. 셋째는 검사 지능화이다. 딥러닝 결함 검출 및 분류 자동화로 품질 향상과 인력 효율화를 도모한다. 넷째는 예지보전이다. 다변량 모델 기반 제조설비 이상감지로 설비의 고장 예지 및 효율을 향상시킨다. 다섯째는 공정 지능화이다. 공정과 불량 데이터를 연계하여 불량 원인을 분석한다.

제조 데이터의 유형

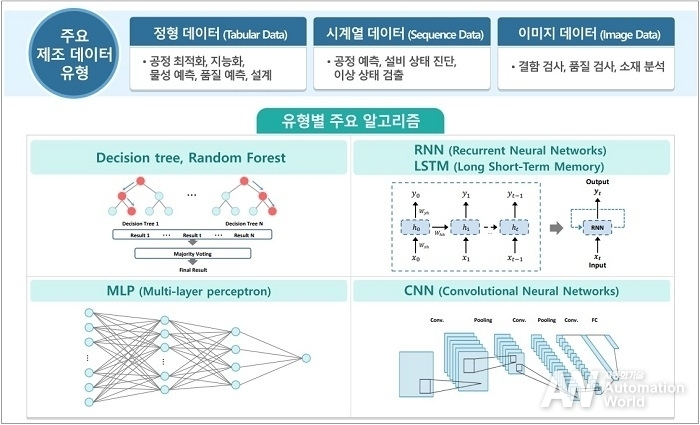

그러면 제조 데이터에는 어떤 유형들이 있을까? 우선, 가장 많이 볼 수 있는 ‘정형 데이터(Tabular Data)’가 있다. 정형 데이터는 이름 그대로 공정 조건 등의 데이터를 정량적으로 테이블화 할 수 있는 데이터이다. 예를 들면 압력, 속도, 크기, 시간 등을 엑셀로 수치화해 놓은 데이터로, 이런 정형 데이터만 잘 갖춰진다면 다양한 알고리즘으로 우리가 원하는 걸 할 수 있다. 정형 데이터는 주로 공정 최적화, 지능화, 물성 예측, 품질 예측, 설계 등을 위해 사용된다.

또한, 데이터에는 정형만 있는 게 아니고 비정형도 있다. 비정형 데이터라고 하면 대표적으로 ‘이미지 데이터(Image Data)’가 있다. 불량 검사, 계측, 진단 등의 목적으로 획득된 비전, SEM, X-ray 등의 데이터로, 이들은 값을 수치화하기 어렵기 때문에 비정형이다.

비정형 데이터의 또 하나 유형에는 ‘시계열 데이터(Sequence Date)’도 있다. 앞뒤 순서, 즉 시간적인 의미가 중요한 진동, 변위, 온도, 압력 등의 데이터로, 이 시계열 데이터는 공정 예측, 설비 상태 진단, 이상 상태 검출 등을 위해 사용된다.

이 3가지 유형 외에도 3D 데이터, 텍스트 데이터, 멀티모달 신호 등 다양한 데이터들이 있다.

그런데 제조 데이터 유형에 따라서 알고리즘을 접근하는 방식들이 조금씩 다를 수 있다. 정형 데이터의 경우는 Decision tree, Random Forest와 같은 알고리즘을 가지고 연구가 진행되고 있으며, 시계열 데이터는 시간적인 순서의 의미를 잘 이해할 수 있는 모델들이 있는데, RNN(Recurrent Neural Networks)이나 LSTM(Long Short-Term Memory) 계열의 알고리즘을 가지고 연구를 많이 하고 있다. 그리고 이미지 데이터는 이미지에서 특징을 잘 뽑을 수 있는 CNN(Convolution Neural Networks) 같은 알고리즘을 많이 사용한다.

이런 유형들이 어떻게 적용되고 있는지 하나의 예를 보겠다. 우리가 다양한 공정 데이터와 제품 품질 데이터를 이용해서 실시간으로 공정을 제어하거나 최적화하고 싶다는 목표를 설정했다고 하자. 그러면 맨 처음에 하는 게 뭘까? 실시간 공정 데이터를 얻기 위한 IoT 센서 시스템을 만들어야 한다. 스마트 팩토리 도입 첫 단계에서 이것을 가장 많이 하는 이유도 이 때문이다. 두 번째는 핵심 설비의 고장 또는 상태를 진단하기 위해 설비 상태 데이터를 얻기 위한 핵심 설비 상태 진단 시스템을 구축해야 한다. 세 번째는 비전이나 비파괴 센서를 통해 제품의 품질, 결함을 검출하는 제품 품질 실시간 검사 시스템도 갖추어야 한다.

이 3가지 시스템을 만들면 공정 데이터, 설비 상태 데이터, 품질 데이터를 얻게 되고 결국 제조 공정 지능화를 통해 실시간 공정 제어 및 최적화를 이룬다든지 생산 일정이나 품질 예측, 수명 예측 등을 할 수 있다.

이 외에도 AI(인공지능)는 데이터를 얻기 위해 각각의 시스템 안에 들어갈 수도 있고 모아진 데이터를 가지고 우리가 원하는 문제를 풀기 위해 활용되기도 한다.

제조 AI 적용 분야

그러면 이렇게 모아진 데이터로 무엇을 할 수 있을까. 우리는 양질의 Raw data와 Labeled data를 ‘정답 데이터’라고 한다. 이 정답 데이터가 많아지면 제조업에서 다양한 일을 할 수 있다. 소재를 분석한다든지 설비 고장 진단 및 수명 예측, 결함 검사 및 제품 품질 분석, 제품 디자인, 수요 예측 및 물류 첨단화 등을 할 수 있다. 몇 가지 사례를 보겠다.

첫 번째는 제품의 내부 결함 검사이다. 다이 주조라고도 하는데, 필요한 주조 형상에 완전히 일치하도록 정확하게 기계 가공된 강제(鋼製)의 금형에 용융 금속을 주입하여 금형과 똑같은 주물을 얻는 다이캐스팅으로 만들어진 제품 내부의 기포 상태를 판단하는 데에 인공지능이 사용된다. 금속을 녹여 틀에 넣고 식히는 과정에서 기포는 생기기 마련인데, 이 기포의 분포, 크기, 수량에 따라 나중에 결함이 될 수 있기 때문에 분석이 필요하다. 보통은 3차원 CT영상을 기반으로 금속 부품 내부의 기포 결함 상태를 측정하는데, 이렇게 얻어진 3차원 데이터를 영상처럼 슬라이스 하면 2D 영상이 쌓여있는 모양이 된다. 일반적으로 제품 하나의 영상은 400장에서 많게는 1000장이 쌓이고 기포 하나를 보려면 작게는 8픽셀 정도밖에 안 될 때도 있다. 그것을 확대해 가면서 사람이 일일이 확인하는 것은 시간이 너무 많이 걸리고 힘든 작업된다. 그래서 이러한 기포를 분석하는 데에 인공지능이 적용된다. 인풋 2D 영상이 들어갔을 때 인공지능이 자동으로 기포 부분을 찾아 표시해주면 전문가들이 힘들게 분석하지 않아도 쉽게 판정을 할 수 있다.

두 번째는 제품의 외부 결함 검사이다. 예를 들어, 튜브는 단면이 매우 중요하다. 두께가 일정해야 하고 원형을 유지해야 되는데 한 쪽이 굵어진다든가 약간 찌그러지면 불량이 나오게 된다. 이런 경우에도 사진이나 영상을 촬영해 품질 검사 시스템에 넣게 되면 인공지능 딥러닝이 보고 결함을 판단하게 된다.

세 번째는 제품의 물성 평가이다. 예를 들어, 강판에 대해 철의 물성을 평가하여 강도를 측정할 때 DWTT(Drop Weight Tear Test)를 한다. DWTT는 측정을 하고자 하는 강판 위에 높은 위치에 달린 해머를 떨어트려 생기는 파면을 분석, 기계적 물성을 평가하는 테스트이다. 지금까지 취성 파면율은 전문가들의 개별적 판단에 의존해 측정됐다. 그러다 보니 시간도 많이 걸리고 정확도에 대한 의문도 남았다. 지금은 DWTT 강판 파단면에서 취성 파면, 연성 파면(파괴되지 않고 늘어나는 성질), 역 파면(강판과 해머가 직접 충돌된 부분), 배경을 픽셀 단위로 구분해 내는 고정밀 딥러닝 기술이 개발돼 적용되고 있다.

네 번째는 소재 분석이다. 적층제조된 금속 소재의 미세조직이나 탄소복합소재를 인공지능 도움으로 분석하고 연구함으로써 원하는 소재를 만들어 낼 수 있다. 특히, 탄소복합소재의 경우 테스트 할 때는 어느 특정 부분에 크랙을 내고 이 크랙이 어떻게 진전되는지 분석을 한다. 그런데 센싱 데이터를 얻기 위해 변위 센서만을 부착해서는 물리적으로 한계가 있다. 예를 들어 12개 포인트 밖에 센서를 부착 못했는데, 12개 포인트만 변위를 얻으면 추가적으로 크랙이 어떻게 진전되었는지를 알기 어렵다. 따라서 센서는 12개 포인트이지만 그 이상의 포인트 데이터를 얻는 것과 같은 인공지능 데이터를 요구한다. 또한, 적은 수의 센서 데이터만 가지고도 인공지능에 입력해서 아웃풋은 고정밀 해상도의 DIC 장비와 유사하게 나올 수 있는 연구도 진행되고 있다.

마지막으로 설비 상태 진단이다. 예를 들어, LM 가이드의 경우 내부에 들어 있는 베어링의 고장 진단을 위해서는 센서를 부착하여 진동 신호를 얻는다. 즉, 가로축은 ‘시간’이고 세로축은 주파수 ‘X,Y,Z’라는 시계열 데이터를 통해 들어오는 신호가 정상인지 고장인지 우리가 알고만 있다면 인공지능 학습을 할 수 있다. 정상이면 “1”, 고장이면 “0”, 이렇게 학습하면 그 다음부터는 학습이 안 된 데이터가 들어오더라도 알 수 있게 된다.

이슈 사항

그런데 AI를 제조업에 적용하려다 보면 여러 문제점도 있다. 여기서는 크게 데이터 관점과 상용화 관점으로 나눠 살펴보겠다.

먼저, 데이터 관점에서 본 가장 큰 이슈는 데이터 부족이다. 데이터가 많으면 다양한 일을 할 수 있는데 현실은 그렇지 못하다는 것이다. 또 하나는 데이터 불균형이다. 예를 들면, 고장진단을 하고 싶은데 정상 데이터만 많고 고장 데이터가 별로 없는 경우 이럴 때에도 데이터 부족과 같은 이슈가 발생하여 AI를 적용하기 어렵다. 그런데 데이터가 정말 많은 경우도 있다. 데이터 하나하나를 보면서 정답 데이터 만드는 작업을 ‘레이블링’이라고 하는데, 1만 건 이상이나 되는 데이터의 경우엔 레이블링이 너무 힘들고 오류가 있을 수도 있다.

그러면 이런 문제점들이 있을 때 어떻게 해결할 것인가. 상용화 과점에서 보면, 예를 들어 어떤 설비의 고장을 예측하고 싶으면 실험실의 경우, 고장을 일부러 내어 고장 데이터와 정상 데이터를 얻어서 학습을 하면 된다. 그런데 설비는 실험실이 아닌 실제로 라인에 들어가 동작하는 것이다. 현장에 설치하는 순간 실험실에서 발생했던 진동신호와는 다른 얘기치 못했던 신호가 들어올 수 있다. 다른 환경에서의 학습, 즉 확장성, 일반화 성능 확보가 필요하다는 문제가 생긴다.

그리고 설비 이상 상태를 진단하는데 인공지능이 고장이라고 판단했다고 하자. 그러면 사용자는 왜? 라고 묻고 싶어진다. 따라서 인공지능이 설비 이상 상태를 진단할 때에는 사용자에게 설명이 가능한 특징을 생성하도록 모델을 구성해야 하고, 생성된 특징을 기반으로 사용자가 이해할 수 있는 수준으로 결과를 표현하는 기능이 제조업에 필요하다.

마지막으로, 연산 속도가 빨라야 하고 연산량도 적어야 한다. 이런 문제 해결을 위해 경량화 AI(Lightweight AI) 연구가 진행되고 있다. 예를 들어, 뭔가 디바이스에 넣고 싶으면 메모리는 적게 차지하면서도 성능은 유사하게 나오길 바란다. 초당 처리하는 데이터의 개수가 원래는 초당 20개였는데, 이를 경량화시킴으로써 초당 30개까지 처리할 수 있는 능력이 생기게 된다. 인공지능 모델 자체를 가볍게 해서 기존 성능과 비슷하게 유지하면서도 속도는 빠르게 하는 연구가 실제로 제조업에서 많이 이루어지고 있다.

오토메이션월드 임근난 기자 |